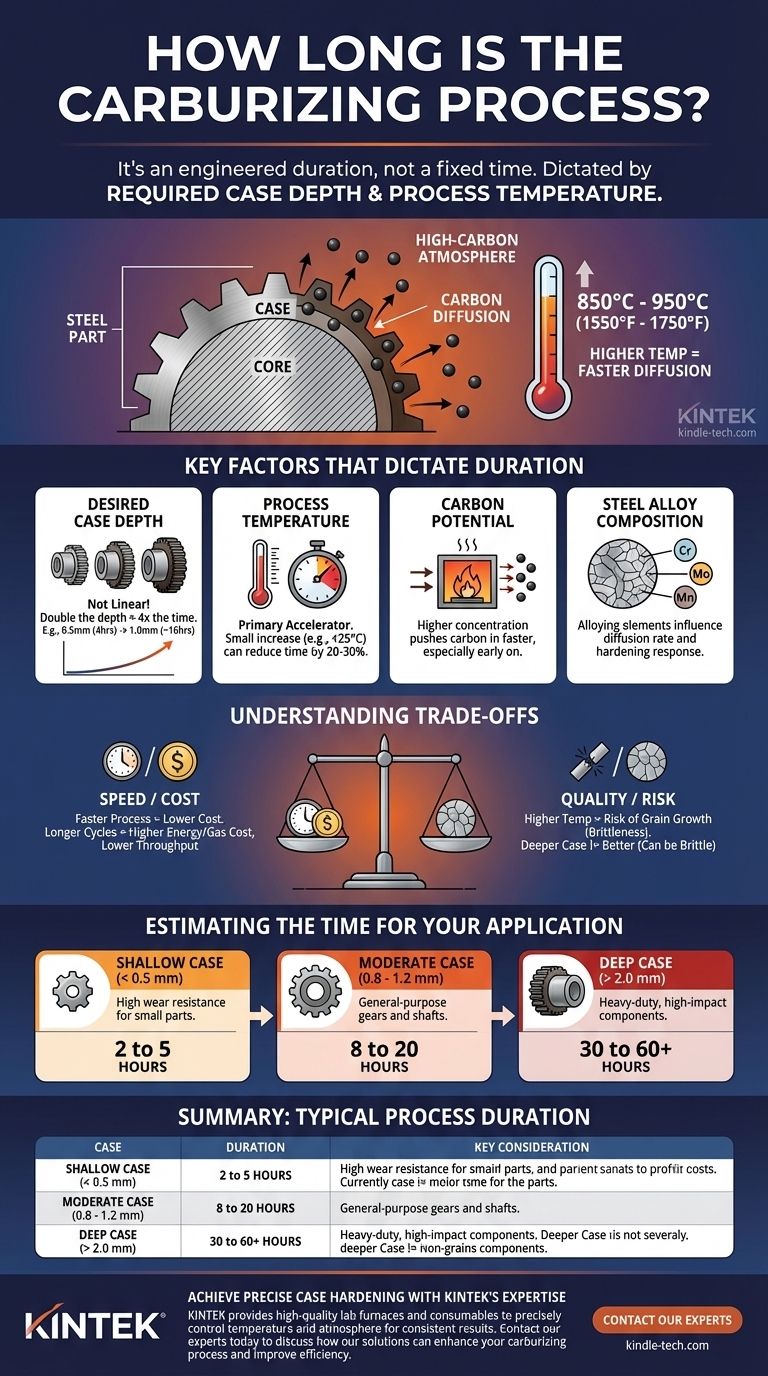

渗碳工艺需要多长时间,没有单一的答案,因为持续时间是根据特定结果设计的。浅层渗碳可能只需要几个小时,而深层、重负荷的渗碳可能需要48小时或更长时间。时间几乎完全由所需的渗层深度和工艺温度决定。

渗碳的持续时间不是一个固定数字,而是一个关键的工艺变量。它受扩散定律的支配,其中所需时间随硬化层目标深度的增加呈指数而非线性增长。

什么决定了渗碳时间?

要了解时间安排,您必须首先了解其机制。渗碳是一种热处理工艺,将碳引入低碳钢表面,以形成坚硬、耐磨的外部层(“渗层”),同时保持较软、较韧的内部(“心部”)。

扩散原理

从本质上讲,渗碳是一种扩散控制过程。来自高碳气氛(如气体或真空炉)的碳原子迁移到钢的表面。这种迁移的速率由基本物理定律决定。

温度的关键作用

温度是扩散的主要加速剂。大多数商业渗碳在850°C至950°C(1550°F至1750°F)之间进行。

较高的温度显著加快了碳原子在钢晶格中移动的速度,从而缩短了所需的炉内时间。

目标:有效渗层深度(ECD)

真正的目标不仅仅是添加碳,而是达到特定的有效渗层深度(ECD)。这是从表面到钢硬度降至特定阈值(通常为50洛氏C(HRC))的深度。所有工艺参数,尤其是时间,都经过调整以达到此目标ECD。

决定持续时间的关键因素

渗碳周期的持续时间是根据几个相互关联的因素计算得出的结果。

所需渗层深度

这是最具影响力的因素。时间与深度之间的关系不是线性的。由于扩散的性质,达到两倍的深度大约需要四倍的时间。

例如,如果0.5毫米的渗层需要4小时,那么在相同条件下,相同零件的1.0毫米渗层将需要接近16小时。

工艺温度

如前所述,较高的温度会加速工艺。温度小幅升高25°C可以将所需的循环时间缩短20-30%。这使得温度成为平衡速度和成本的主要杠杆。

气氛的碳势

碳势是指炉内气氛中可用碳的浓度。较高的碳势会产生更陡峭的“浓度梯度”,从而更快地将碳推入钢中,尤其是在工艺的早期阶段。

钢合金成分

具体的钢牌号很重要。铬、钼和锰等合金元素会影响碳扩散到表面的难易程度,以及钢对后续硬化(淬火)工艺的响应,这可能会影响所需的总时间。

了解权衡

简单地加快或延长工艺并不总是更好。它涉及一系列关键的工程权衡。

时间与成本

更长的循环时间直接增加成本。这包括运行炉子的能源、工艺气体的消耗以及整体工厂吞吐量的减少。炉内的每一小时都有其价格标签。

温度与晶粒长大

虽然提高温度可以加快工艺速度,但它伴随着显著的风险。过高的温度会导致钢内部的晶粒生长过大。

这种现象,称为晶粒长大,会使最终零件变脆并降低其韧性,可能导致过早失效。

渗层深度与心部性能

更深的渗层并非总是可取的。过深或高碳的渗层可能会变脆并容易崩裂。目标是获得一个平衡的部件,它具有坚硬、耐磨的表面和坚韧、延展性好的心部,能够吸收冲击。

估算您的应用所需时间

要确定正确的持续时间,您必须首先定义组件的性能要求。然后,循环时间将根据该目标进行设计。

- 如果您的主要关注点是用于小零件高耐磨性的浅层渗碳(< 0.5毫米):工艺相对较短,通常在2到5小时内完成。

- 如果您的主要关注点是用于通用齿轮和轴的适中渗层(0.8 - 1.2毫米):预计常见的循环时间在8到20小时之间。

- 如果您的主要关注点是用于重型或高冲击部件的深层渗碳(> 2.0毫米):您必须计划一个多日工艺,通常持续30到60小时或更长时间。

最终,控制渗碳时间是实现冶金目标和保持生产效率之间精确的平衡。

总结表:

| 目标渗层深度 | 典型工艺持续时间 | 关键考量 |

|---|---|---|

| 浅层(< 0.5毫米) | 2 - 5小时 | 小零件高耐磨性。 |

| 适中(0.8 - 1.2毫米) | 8 - 20小时 | 常用于齿轮和轴。 |

| 深层(> 2.0毫米) | 30 - 60+小时 | 用于重型、高冲击部件。 |

凭借KINTEK的专业知识,实现精确的表面硬化。

确定最佳渗碳时间对于平衡部件性能和生产成本至关重要。KINTEK专注于提供高质量的实验室炉和耗材,以精确控制温度和气氛,从而获得一致、可靠的结果。

无论您是开发新的热处理方案还是优化现有方案,我们的团队都可以帮助您选择合适的设备,以满足您特定的渗层深度和冶金目标。

立即联系我们的专家,讨论KINTEK的解决方案如何提升您的渗碳工艺并提高您实验室的效率。

图解指南