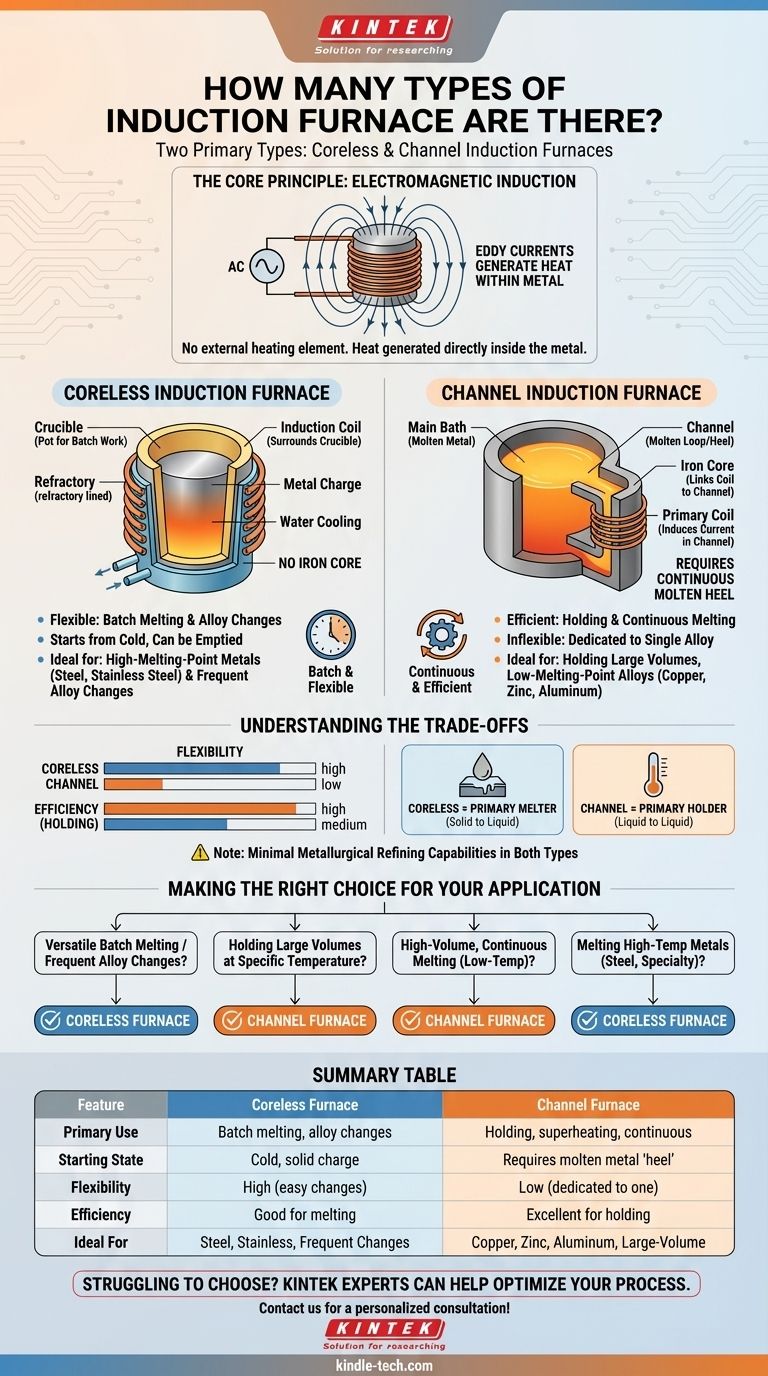

从根本上讲,感应炉主要有两种类型。它们是无芯感应炉和通道式感应炉。虽然两者都利用电磁感应原理来加热和熔化金属,但它们的内部结构和操作特性使它们适用于截然不同的工业应用。

选择哪种感应炉不是哪个更优越的问题,而是哪个适合手头的任务。无芯炉在分批熔化各种金属方面具有灵活性,而通道炉在高效保温或连续熔化大量单一合金方面表现出色。

核心原理:感应如何加热金属

在比较炉型之前,了解为它们提供动力的共享技术至关重要。感应炉在没有外部加热元件或火焰接触金属的情况下运行。

电磁感应的作用

感应炉使用一个铜线圈,强大的交流电(AC)通过该线圈。该电流在金属所在的线圈中心产生一个强大的、快速反转的磁场。

从内部产生热量

这个磁场直接在金属料中感应出强大的二次电流,称为涡流。金属的自然电阻导致这些涡流以巨大的热量消散,从内到外熔化炉料。这个过程还会产生自然的搅拌作用,确保温度均匀和合金均质。

剖析两种主要炉型

无芯炉和通道炉之间的关键区别在于它们应用感应原理的方式。一种本质上是用于分批作业的坩埚,而另一种则像一个连续流动的加热器。

无芯感应炉

在无芯炉中,金属料直接放置在耐火材料衬里的坩埚中。这个坩埚被水冷的、载流的感应线圈包围。没有铁芯连接线圈和金属。

这种设计就像一个简单的锅。您可以将其装满冷的固体金属料,将其完全熔化,倒出,如果需要,再开始处理不同的合金。

无芯炉应用

由于其从冷态开始并能完全排空的能力,无芯炉具有极高的通用性。它是需要分批熔化、需要频繁更换合金或处理高熔点金属(如钢和不锈钢)的铸造厂的首选。

通道式感应炉

通道炉使用一个铁芯将初级感应线圈连接到一个环路或“通道”的熔融金属上。这个液态金属环路充当变压器的单匝次级绕组。

至关重要的是,通道炉不能从冷的固体料开始。它需要通道中始终存在一个连续的熔融金属环路——一个“余量”——以完成电路。在这个小通道中产生的热量会循环到炉中金属的主体中。

通道炉应用

通道炉通常不用于从固态熔化。相反,它是一种极其节能的设备,用于以精确的温度保温大量的熔融金属。它还用于过热或连续、大批量熔化低熔点合金,如铜、锌和铝。

理解取舍

选择错误的炉型会导致效率低下和操作困难。决定取决于理解它们的基本取舍。

灵活性与效率

无芯炉的灵活性很高。它可以从冷态开始熔化任何兼容的金属,并且可以轻松关闭和重新启动。这种多功能性是以牺牲略低的电气效率为代价的,与在理想条件下运行的通道炉相比。

通道炉在保温和过热方面效率很高,但缺乏灵活性。它必须连续运行,并且专用于一种合金 долго,因为更换金属将需要一个困难且昂贵排空和预热过程。

熔化与保温

将无芯炉视为主要熔化炉。它的主要工作是将固体金属变成液体。

将通道炉视为主要保温炉。它的主要工作是以节能的方式将一大批已经液态的金属保持在完美的温度 enerji-efficiently。

关于精炼的说明

需要注意的是,这两种炉型都没有显著的冶金精炼能力。虽然它们在熔化和合金化方面表现出色,金属损耗极小,但它们不能像电弧炉等其他工艺那样去除基础炉料中的杂质。

为您的应用做出正确的选择

正确的炉子是与您的特定操作目标相一致的炉子。您的选择应基于您对批量、合金类型和连续性的工艺要求。

- 如果您的主要重点是多功能的批次熔化或频繁的合金更换: 无芯炉是正确的选择,因为它能够从冷态开始并完全排空。

- 如果您的主要重点是将大量熔融金属保持在特定温度: 通道炉为这项连续任务提供了卓越的能源效率。

- 如果您的主要重点是单一低温合金的大批量、连续熔化: 通道炉通常是最经济的解决方案。

- 如果您的主要重点是熔化高温金属(如钢或特种合金): 由于其操作灵活性和材料兼容性,无芯设计是行业标准。

最终,将炉子的固有设计与您的生产流程保持一致是实现高效且经济的熔化操作的关键。

摘要表:

| 特征 | 无芯炉 | 通道炉 |

|---|---|---|

| 主要用途 | 批次熔化,合金更换 | 保温、过热、连续熔化 |

| 起始状态 | 冷、固体料 | 需要熔融金属“余量” |

| 灵活性 | 高(易于更换合金) | 低(专用于一种合金) |

| 效率 | 熔化效果好 | 保温效果极佳 |

| 最适合 | 钢、不锈钢、频繁更换合金 | 铜、锌、铝、大批量保温 |

难以选择适合您的实验室或铸造厂的感应炉? KINTEK 专注于实验室设备和耗材,服务于实验室需求。我们的专家可以帮助您选择完美的无芯炉或通道炉,以优化您的熔化过程、提高效率并降低成本。 立即联系我们进行个性化咨询!

图解指南