石灰石(碳酸钙)的煅烧会以二氧化碳的形式释放其质量的 44%。每加工 1,000 千克纯碳酸钙,化学转化就会不可避免地直接释放 440 千克的二氧化碳。

要理解的核心原则是,煅烧过程中释放的二氧化碳是工艺排放,而不是燃烧排放。它直接从原材料的化学结构中释放出来,使其成为反应中不可避免的一部分,与用于加热的燃料无关。

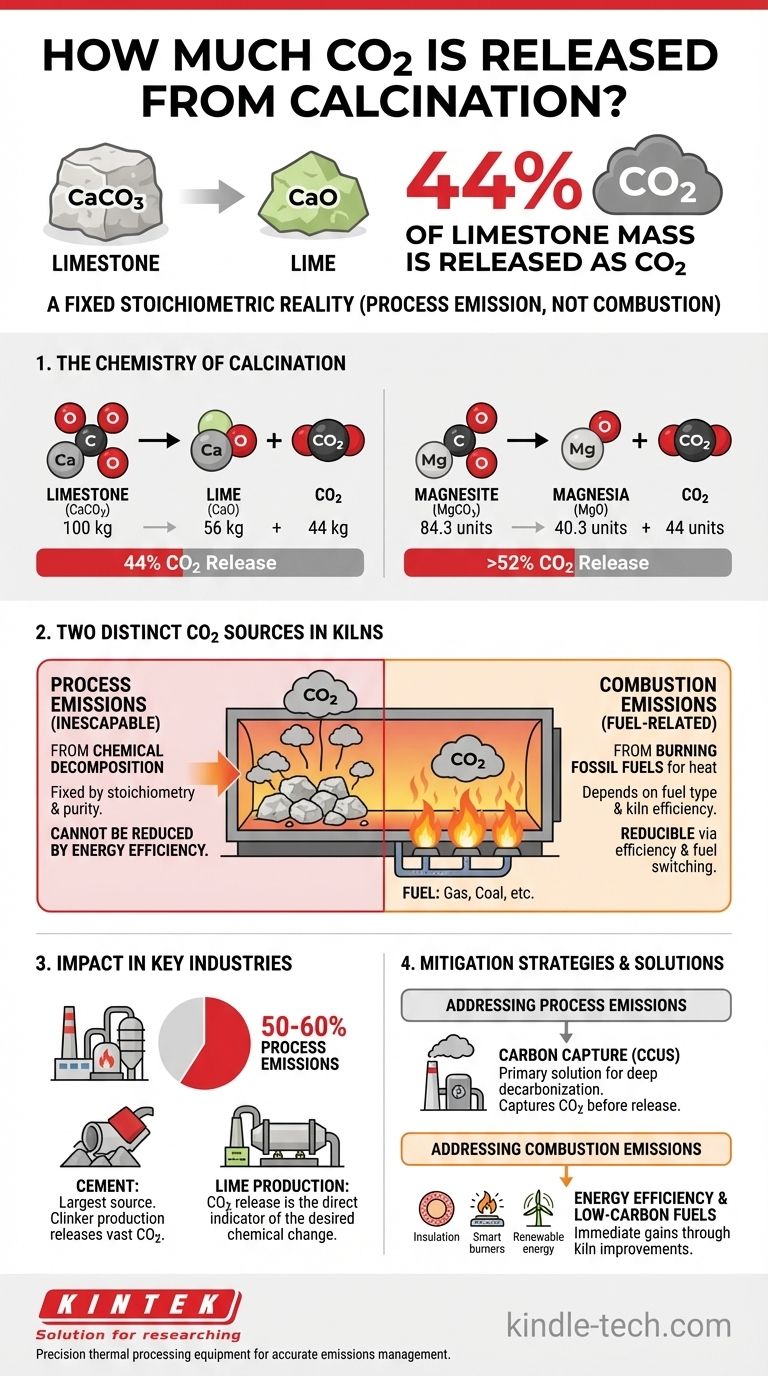

煅烧的化学原理:化学计量学的现实

煅烧是一种热分解过程。当某些材料,特别是碳酸盐,被加热到高温时,它们会分解成新的固体(通常是氧化物)并释放出气体。

碳酸钙(石灰石)

最常见的工业例子是将石灰石(CaCO3)煅烧以生产石灰(CaO)。

平衡的化学方程式是:CaCO3 → CaO + CO2

通过查看原子质量(Ca≈40,C≈12,O≈16),我们可以看到 100 单位的 CaCO3 分解成 56 单位的 CaO 和 44 单位的 CO2。这个 44% 的质量比是一个固定的化学事实。

碳酸镁(菱镁矿)

碳酸镁(MgCO3)煅烧生成氧化镁(MgO)时会发生类似的反应。

方程式是:MgCO3 → MgO + CO2

在这里,大约 84.3 单位的 MgCO3 分解成 40.3 单位的 MgO 和 44 单位的 CO2。这意味着对于菱镁矿,超过 52% 的初始质量以二氧化碳的形式释放。

二氧化碳的来源

至关重要的是要认识到,这种二氧化碳在化学上被锁定在石头本身内部。高温只是提供了打破化学键并释放材料分子结构中已存在的气体的能量。

工艺排放与燃烧排放

在任何实际的窑炉中,二氧化碳都有两个不同的来源,未能区分它们会导致排放管理上的重大混淆。

工艺排放(不可避免的二氧化碳)

这是如上所述,由碳酸盐原料的化学分解所释放的二氧化碳。它完全由反应的化学计量和原材料的纯度决定。

燃烧排放(与燃料相关的二氧化碳)

这是燃烧化石燃料(如天然气、煤炭或石油焦)以达到煅烧所需的高温(通常 >900°C)而产生的二氧化碳。这部分排放取决于燃料类型和窑炉的热效率。

为什么这个区别至关重要

您可以通过改善窑炉绝缘、使用更高效的燃烧器或改用低碳燃料来减少燃烧排放。然而,您无法通过提高能源效率来减少工艺排放。无论您是用天然气、电力还是聚光太阳能加热石头,来自石头的二氧化碳都会被释放。

煅烧对关键行业的影响

二氧化碳的化学计量释放使煅烧成为工业脱碳努力的重点。

水泥行业

水泥制造是全球煅烧排放的最大单一来源。熟料(水泥的关键成分)的生产涉及煅烧大量的石灰石。

煅烧产生的工艺排放占现代水泥厂总二氧化碳足迹的 50-60%。其余部分来自燃料燃烧。

石灰生产

石灰窑的全部目的是从 CaCO3 中生产 CaO。因此,二氧化碳的释放不仅仅是副产品,而是所需化学转化发生的直接指标。

常见陷阱和缓解策略

了解煅烧排放的性质是制定有效管理策略的关键。

效率陷阱

一个常见的错误是认为提高窑炉的能源效率可以消除其二氧化碳排放。虽然这是减少燃烧排放的关键步骤,但它对阻止工艺排放没有任何作用。

碳捕集的作用

由于工艺排放是化学上不可避免的,水泥和石灰等行业深度脱碳的主要技术解决方案是碳捕集、利用与封存 (CCUS)。该技术在二氧化碳进入大气之前将其从烟气中捕获。

替代材料

长期研究的重点是开发不依赖碳酸盐煅烧的替代建筑材料,从而从根本上消除工艺中的问题。

如何量化您的工艺的二氧化碳排放

您测量和管理二氧化碳的方法将取决于您的具体目标。请以化学计量学原理为基础。

- 如果您的主要重点是准确的排放报告: 您必须根据碳酸盐原料的质量和化学成分计算工艺排放,然后根据燃料消耗数据单独计算燃烧排放。

- 如果您的主要重点是减排: 首先通过提高能源效率和燃料转换来针对燃烧排放,以获得即时收益,同时评估碳捕集作为不可避免的工艺排放的长期解决方案。

- 如果您的主要重点是工艺设计和质量平衡: 请注意固体原料转化为气体时发生的显著质量损失(纯石灰石为 44%),因为这将从根本上影响物料流和产品收率计算。

了解煅烧排放的固定、化学计量特性是管理这些基本工业过程的碳足迹的第一步,也是最关键的一步。

摘要表:

| 材料 | 化学反应 | 近似二氧化碳释放量(按质量计) |

|---|---|---|

| 石灰石 (CaCO3) | CaCO3 → CaO + CO2 | 44% |

| 菱镁矿 (MgCO3) | MgCO3 → MgO + CO2 | >52% |

需要精确的热处理设备来管理您的煅烧过程及其排放? KINTEK 专注于高性能实验室炉和窑炉,这些设备专为精确的温度控制和工艺效率而设计。无论您从事研发、水泥还是石灰生产,我们的设备都能帮助您获得最佳效果,同时提供准确排放核算所需的数据。立即联系我们的专家,讨论我们的解决方案如何支持您的特定煅烧和脱碳目标。

图解指南