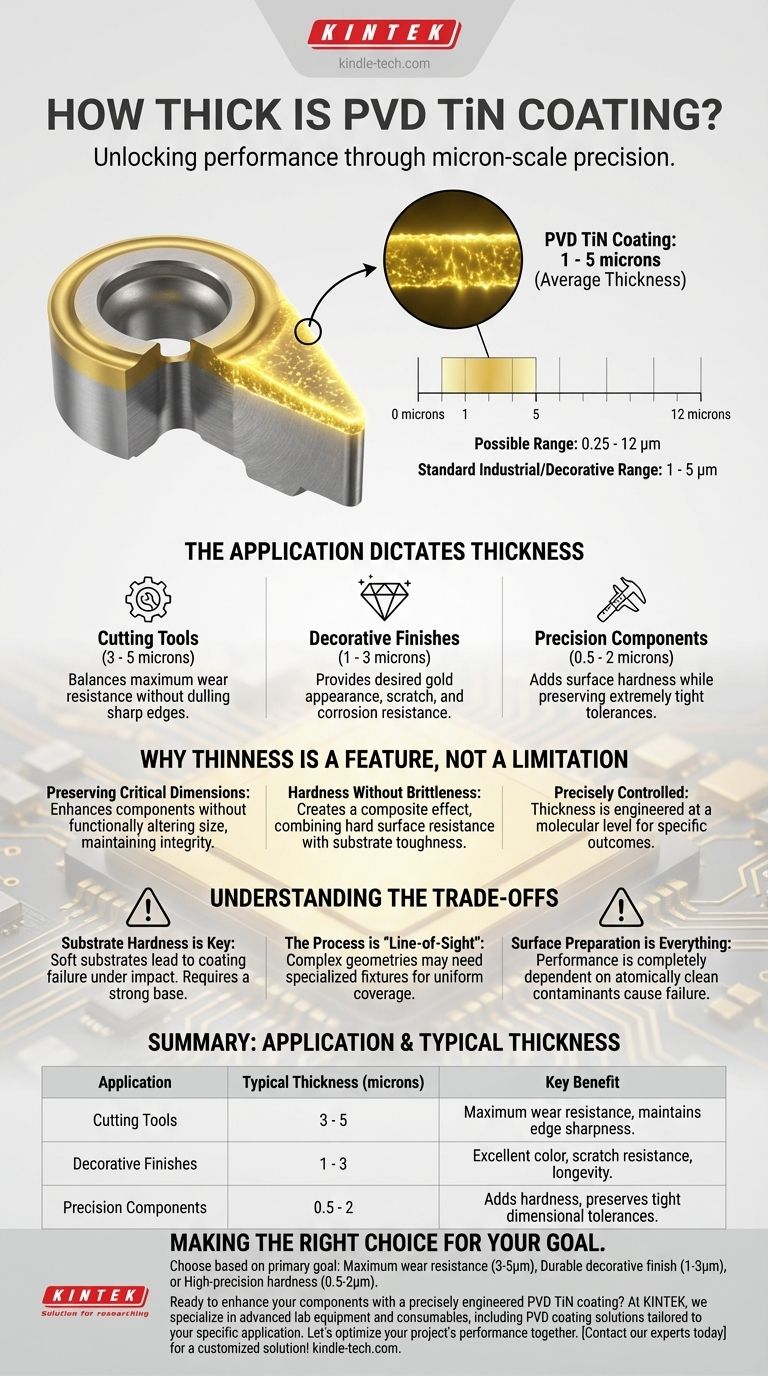

平均而言,PVD TiN 涂层的厚度在 1 到 5 微米之间。 虽然可能的范围可以从薄至 0.25 微米到厚至 12 微米,但绝大多数工业和装饰应用都落在 1 到 5 微米的狭窄范围内。这看似微不足道的一层却能显著改善表面硬度、耐磨性和耐用性。

需要理解的核心原则是,PVD 涂层的极薄性是一个刻意为之的特性,而非局限。这种微米级的涂层在不改变其基本尺寸、几何形状或基材机械性能的情况下,增强了组件的表面性能。

为什么 PVD TiN 涂层如此之薄

PVD(物理气相沉积)涂层的厚度并非随意设定;它是经过精确控制以实现特定效果的。该工艺本身在分子水平的真空中进行,旨在生产这些超薄、高密度的薄膜。

应用决定厚度

理想的厚度是零件预期用途的直接函数。更厚的涂层并非总是更好,甚至可能有害。

- 切削工具: 通常需要 3 到 5 微米 的厚度。这在耐磨性方面提供了极佳的平衡,同时足够薄以保持切削刃的锋利度。更厚的涂层可能会使刀刃变钝。

- 装饰性饰面: 对于珠宝或建筑五金等物品,通常 1 到 3 微米 的薄层足以提供所需的金色外观以及抗刮擦和耐腐蚀性。

- 精密部件: 具有极严格公差的零件可能会使用薄至 0.5 微米 的涂层,以在不影响尺寸精度的情况下获得表面硬度。

保持关键尺寸

PVD 的主要优势之一是它能够在不功能性改变零件尺寸的情况下增强零件。

对于精密加工零件,即使添加少量材料也可能破坏其公差。几微米的涂层通常可以忽略不计,并且可以在设计阶段轻松考虑,从而保持组件的完整性。

硬度而不脆性

TiN 涂层本身是一种非常坚硬的陶瓷材料。通过将其作为薄膜应用,您可以将这种坚硬、耐磨的表面添加到更坚韧、更具延展性的基材上。

这产生了一种复合效应:表面抵抗磨损和摩擦,而下面的基材提供结构强度以承受冲击和载荷。

理解权衡

虽然 PVD 涂层非常有效,但其薄膜特性引入了对成功至关重要的特定考虑因素。

基材硬度是关键

PVD 涂层就像软地面上的一层薄冰。如果下面的基材材料太软,剧烈的冲击会使基材变形,导致硬涂层因缺乏支撑而开裂。基材的硬度是涂层零件整体耐用性的关键因素。

工艺是“视线”式的

物理气相沉积通过在真空室中用涂层材料轰击表面来工作。这个过程通常是“视线”式的,这意味着隐藏或位于深窄腔体中的表面可能无法获得均匀的涂层。复杂的几何形状需要专门的夹具和旋转以确保均匀覆盖。

表面准备是重中之重

PVD 涂层令人难以置信的附着力只有在原子级清洁的表面上才可能实现。任何污染物,如油污或微观灰尘,都会造成失效点。因此,薄涂层的性能完全取决于预处理和清洁过程的质量。

为您的目标做出正确选择

PVD TiN 涂层的指定厚度应是基于组件主要目标的深思熟虑的工程决策。

- 如果您的主要重点是工具的最大耐磨性: 3-5 微米范围内的厚度提供了最佳的耐用性,同时不影响切削刃的锋利度。

- 如果您的主要重点是耐用、装饰性的饰面: 1-3 微米的涂层为消费品或建筑产品提供了出色的颜色、耐刮擦性和寿命。

- 如果您的主要重点是增加高精度零件的硬度: 指定 0.5-2 微米的更薄涂层,以确保保持关键尺寸公差。

最终,PVD TiN 的强大之处不在于其体积,而在于其薄膜致密、精确控制和分子键合的结构。

总结表:

| 应用 | 典型厚度(微米) | 主要优势 |

|---|---|---|

| 切削工具 | 3 - 5 | 最大耐磨性,不使刀刃变钝 |

| 装饰性饰面 | 1 - 3 | 出色的颜色和耐刮擦性 |

| 精密部件 | 0.5 - 2 | 增加硬度,同时保持严格公差 |

准备好通过精确设计的 PVD TiN 涂层来增强您的组件了吗?

在 KINTEK,我们专注于先进的实验室设备和耗材,包括根据您的特定应用量身定制的 PVD 涂层解决方案——无论是用于切削工具、装饰饰面还是精密零件。我们的专业知识确保您的组件获得卓越的表面硬度、耐磨性和耐用性,同时不影响尺寸精度。

让我们共同优化您项目的性能。 立即联系我们的专家 获取定制解决方案!

图解指南

相关产品

- 工业应用高纯度钛箔和钛板

- 实验室应用的定制CVD金刚石涂层

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 碳化硅(SiC)陶瓷板 耐磨工程高级特种陶瓷

- 定制PTFE特氟龙镊子制造商