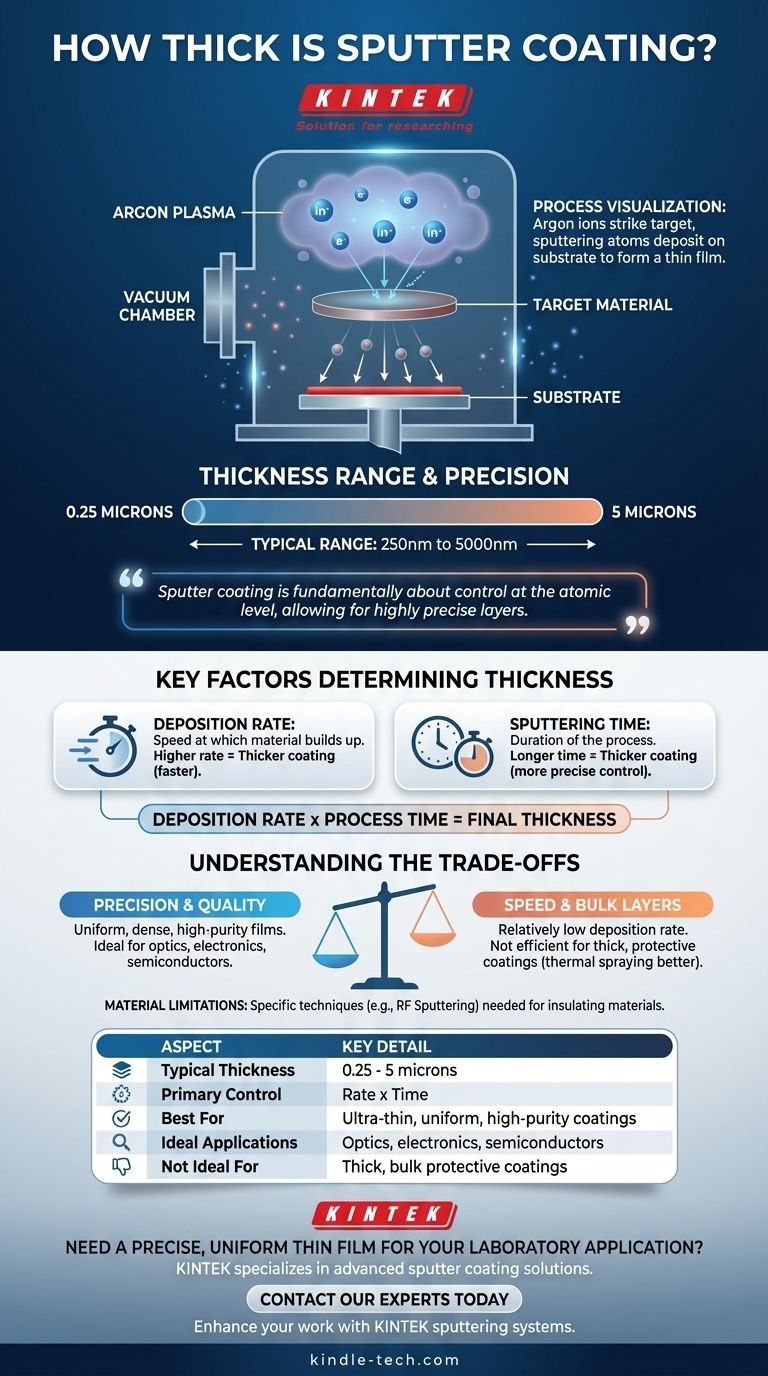

简而言之,溅射镀膜是一种薄膜沉积技术。所得涂层厚度通常在0.25微米到5微米之间。此工艺旨在实现极小尺度上的精度和均匀性,而非用于创建厚实的块状材料层。

溅射镀膜的根本在于原子级别的控制。最终厚度并非固定属性,而是工艺持续时间和沉积速率的直接结果,从而能够实现纳米或微米级的超精确层。

溅射镀膜工作原理

核心机制

溅射镀膜是一种物理气相沉积(PVD)工艺,在真空中进行。它首先将惰性气体(通常是氩气)引入真空室。

施加高电压,使氩气形成带正电荷的离子等离子体。

从靶材到基底

这些高能氩离子被加速射向源材料,即靶材。当离子撞击靶材时,它们会物理性地撞击掉或“溅射”出靶材的原子。

这些溅射出的原子穿过真空并沉积到所需物体(称为基底)上,形成一层薄而均匀的薄膜。

决定厚度的关键因素

沉积速率

控制厚度的主要因素是沉积速率。这是材料从靶材溅射并堆积到基底上的速度。

简单的直流溅射等旧方法沉积速率较低,使得工艺非常缓慢。现代系统已对此进行了改进,但它仍然是一个关键变量。

溅射时间

最终厚度是沉积速率乘以工艺时间的直接函数。要创建更厚的涂层,只需运行更长时间的工艺即可。

这种线性关系允许对最终薄膜厚度进行极其精确的控制,这对于光学和电子应用至关重要。

理解权衡

精度优先于速度

溅射镀膜的主要优点是能够创建异常均匀、致密、高纯度且厚度控制精确的薄膜。

然而,这种精度是以速度为代价的。与其他涂层方法(如热喷涂)相比,溅射镀膜的沉积速率相对较低。它不是一种高效的厚保护层应用方法。

材料限制

尽管现代技术扩大了可溅射材料的范围,但该工艺在历史上受到限制。例如,简单的直流溅射不能用于绝缘材料。

这一限制已通过射频(RF)溅射等技术在很大程度上得到克服,但这突出表明必须将特定技术与要沉积的材料相匹配。

为您的目标做出正确选择

溅射镀膜的适用性完全取决于您的应用对厚度和精度的要求。

- 如果您的主要关注点是用于光学或电子设备的超薄、高度均匀的层:溅射镀膜是理想的选择,因为它具有卓越的控制和质量。

- 如果您的主要关注点是用于耐磨或耐腐蚀的厚实、耐用涂层:热喷涂或电镀等其他方法可能更实用且更具成本效益。

- 如果您的主要关注点是涂覆陶瓷等绝缘材料:您必须确保特定的溅射技术(例如射频溅射)能够处理非导电靶材。

最终,理解溅射镀膜在精度方面的卓越表现,将使您能够将其选择用于真正发挥其优势的应用。

总结表:

| 方面 | 关键细节 |

|---|---|

| 典型厚度范围 | 0.25至5微米(250至5000纳米) |

| 主要控制因素 | 沉积速率 x 工艺时间 |

| 最适合用于 | 超薄、均匀、高纯度涂层 |

| 理想应用 | 光学、电子、半导体 |

| 不适合用于 | 厚实、块状保护涂层 |

您的实验室应用需要精确、均匀的薄膜吗? KINTEK 专注于实验室设备和耗材,提供先进的溅射镀膜解决方案,可为您的研究提供受控厚度和高质量结果。立即联系我们的专家,讨论我们的溅射系统如何提升您的工作!

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 电子束蒸发镀膜无氧铜坩埚和蒸发舟

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 用于层压和加热的真空热压炉