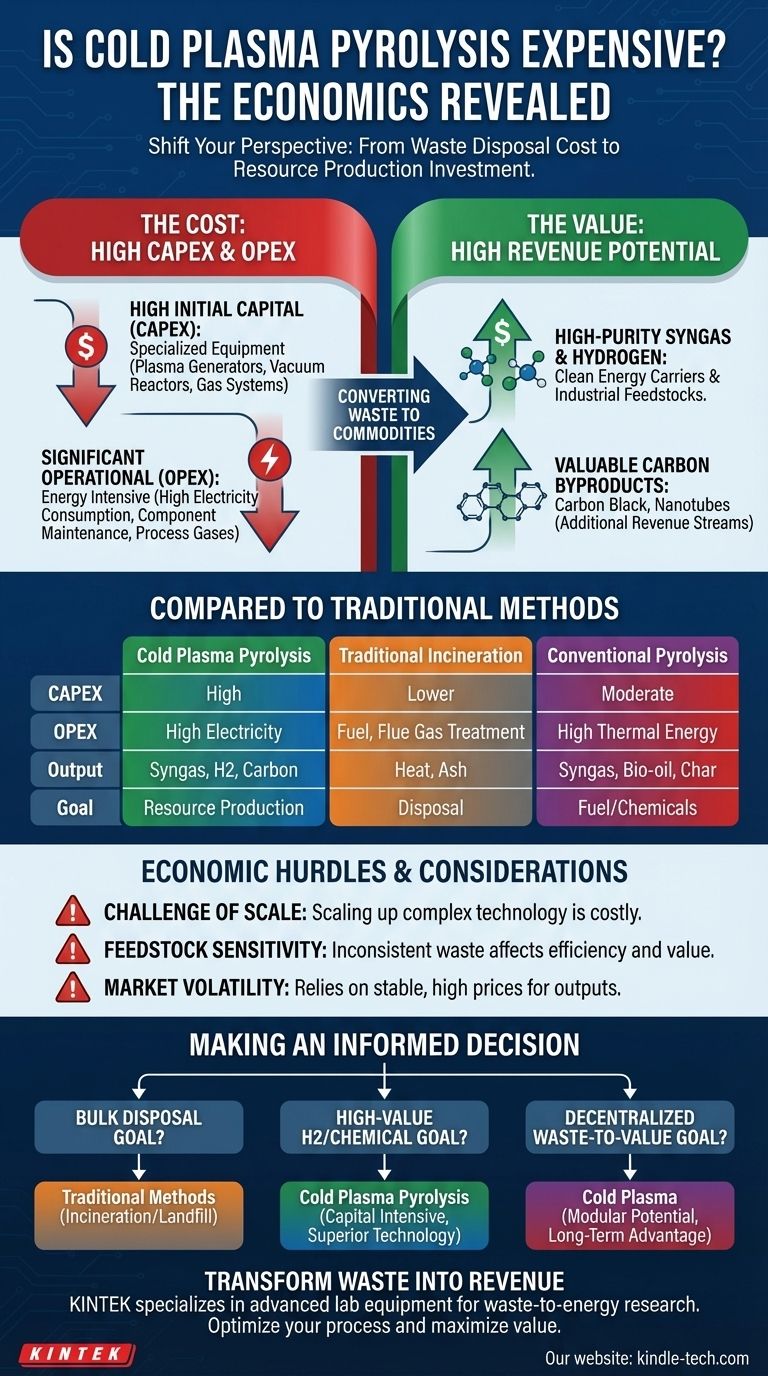

简而言之,是的。 与焚烧或填埋等传统废物处理技术相比,冷等离子体热解系统的建造和运营成本通常更高。其经济可行性不能仅通过处置成本来衡量,而应通过其将废物转化为氢气和合成气等高价值商品的能力来衡量,这创造了一个制造过程,而不仅仅是一个处置过程。

核心问题在于视角。虽然初始资本和运营成本很高,但该技术的真正经济潜力在于将目标从低成本废物处置转变为高价值资源生产。问题不在于其费用,而在于其长期的投资回报。

分解成本:资本支出与运营支出

要理解其经济性,我们必须将初始投资与持续的运行成本分开。冷等离子体热解在这两个方面都有很高的要求。

高昂的初始资本支出 (CAPEX)

前期成本由高度专业化的设备驱动。这不是一个简单的熔炉;它是一个复杂的化学反应器。

关键的成本驱动因素包括等离子体生成系统(例如,微波发生器、电源、波导管)、低压或真空反应器容器以及复杂的气体处理和产品分离系统。这些组件需要精密工程和先进材料。

显著的运营支出 (OPEX)

主要的运营成本是电力。产生和维持等离子体是一个能源密集型过程,需要消耗大量的电能。

其他主要的运营成本包括专业组件的维护,如电极和等离子体源,以及可能需要工艺气体(如氩气)来启动和稳定等离子体。

与传统方法的比较

冷等离子体的成本只有与替代方案及其各自的产出进行比较时才有意义。

与焚烧相比

焚烧厂的初始资本支出通常较低。然而,它们面临着越来越严格的排放(NOx、SOx、二恶英)环境法规,这需要昂贵的烟气处理系统。

焚烧的主要产出是热量(通常用于发电)和灰烬,灰烬需要进一步处理。相比之下,冷等离子体将材料分解成有价值的化学构件。

与传统热解相比

传统(热)热解利用外部热量在无氧环境中分解材料。其主要成本是维持极高温度(通常 >500°C)所需的热能。

冷等离子体利用有针对性的电能,在较低的总体气体温度下产生高反应活性的化学物质(离子、自由基)。这使得对化学反应的控制更加精确,通常能产生更清洁、更有价值的合成气,同时产生的焦油更少。权衡是,为了获得更高的产品质量,需要支付更高的电费。

等式中的“收入”方面

冷等离子体热解的高成本旨在通过其产品的价值来抵消。这是其根本的经济优势。

高纯度合成气和氢气

主要产出通常是清洁的合成气(syngas),它是氢气(H₂)和一氧化碳(CO)的混合物。这种合成气可用于合成燃料和化学品,或进一步加工以生产高纯度氢气。

氢气是一种高价值的能源载体和工业原料,能够从废物中生产氢气是该技术的主要驱动力。

固体碳副产品

根据原料的不同,该过程还可以联产有价值的固体碳材料,例如用于轮胎和颜料的炭黑,甚至是更高价值的碳纳米管。

销售这些副产品创造了额外的收入来源,可以显著改善整体经济效益。

理解经济障碍

尽管潜力巨大,但该技术面临着现实世界中的经济挑战,了解这些挑战至关重要。

规模化的挑战

许多冷等离子体系统仍处于试点或示范阶段。将这种复杂的技术扩大规模以处理每日数千吨废物,带来了尚未完全克服的重大工程和财务挑战。

原料敏感性

工艺效率和最终产品的质量可能对进料废物的组成高度敏感。不一致或受污染的原料可能会扰乱操作并降低产出价值,从而造成经济上的不可预测性。

市场波动性

经济模型依赖于所生产的氢气、合成气或碳的稳定高价。这些商品市场的波动会直接影响工厂的盈利能力和投资回收期。

做出明智的决定

您对冷等离子体热解的方法应以您的最终目标为指导。

- 如果您的主要重点是以尽可能低的成本处理散装废物: 如今,战略性管理的填埋或大规模焚烧等传统方法仍然是最经济的选择。

- 如果您的主要重点是从废物中生产高价值的氢气或化学原料: 冷等离子体热解是一种资本密集型但技术上更优越的途径,值得认真研究。

- 如果您的主要重点是针对特定、高价值的废物流进行分散式“废物变价值”转化: 冷等离子体系统的模块化潜力可能提供一个引人注目的长期优势,证明较高的初始投资是合理的。

归根结底,将冷等离子体热解视为对资源生产设施的投资,而不是处置费用,是理解其真实成本的关键。

摘要表:

| 成本因素 | 冷等离子体热解 | 传统焚烧 |

|---|---|---|

| 初始资本支出 | 高(专业反应器、等离子体系统) | 较低 |

| 主要运营支出 | 高电力消耗 | 燃料成本、烟气处理 |

| 主要产出 | 高价值合成气、氢气、碳副产品 | 热量、电力、待处理的灰烬 |

| 经济目标 | 资源生产和创收 | 低成本废物处置 |

准备好将您的废物转化为收入流了吗?

KINTEK 专注于先进的实验室设备和耗材,用于创新的废物能源化和热解研究。我们的专业知识支持冷等离子体热解等技术的发展和规模化。

无论您是研究人员、工程师还是项目开发人员,我们都能提供您优化工艺和最大化产出价值所需的高质量工具和技术支持。

立即联系我们的专家,讨论 KINTEK 如何支持您的下一代资源回收项目。

图解指南

相关产品

- 电动旋转窑小型旋转炉生物质裂解装置

- 915MHz MPCVD金刚石设备 微波等离子体化学气相沉积系统反应器

- 实验室灭菌器 实验室高压蒸汽灭菌器 液体显示自动型立式压力蒸汽灭菌器

- 实验室灭菌器 实验室高压灭菌器 脉冲真空升降灭菌器

- 实验室筛分机和筛分设备