从根本上讲,感应炉的主要缺点是其完全缺乏精炼能力。与其他类型的炉子不同,它无法从炉料中去除杂质,这意味着您放入的金属质量直接决定了您取出的金属质量。这一根本性限制造成了几个重要的操作约束。

感应炉是一种高度精确高效的熔炼工具,而非精炼容器。其主要缺点源于其无法净化金属,需要高质量、清洁的原材料,并且使其在某些操作计划中缺乏灵活性。

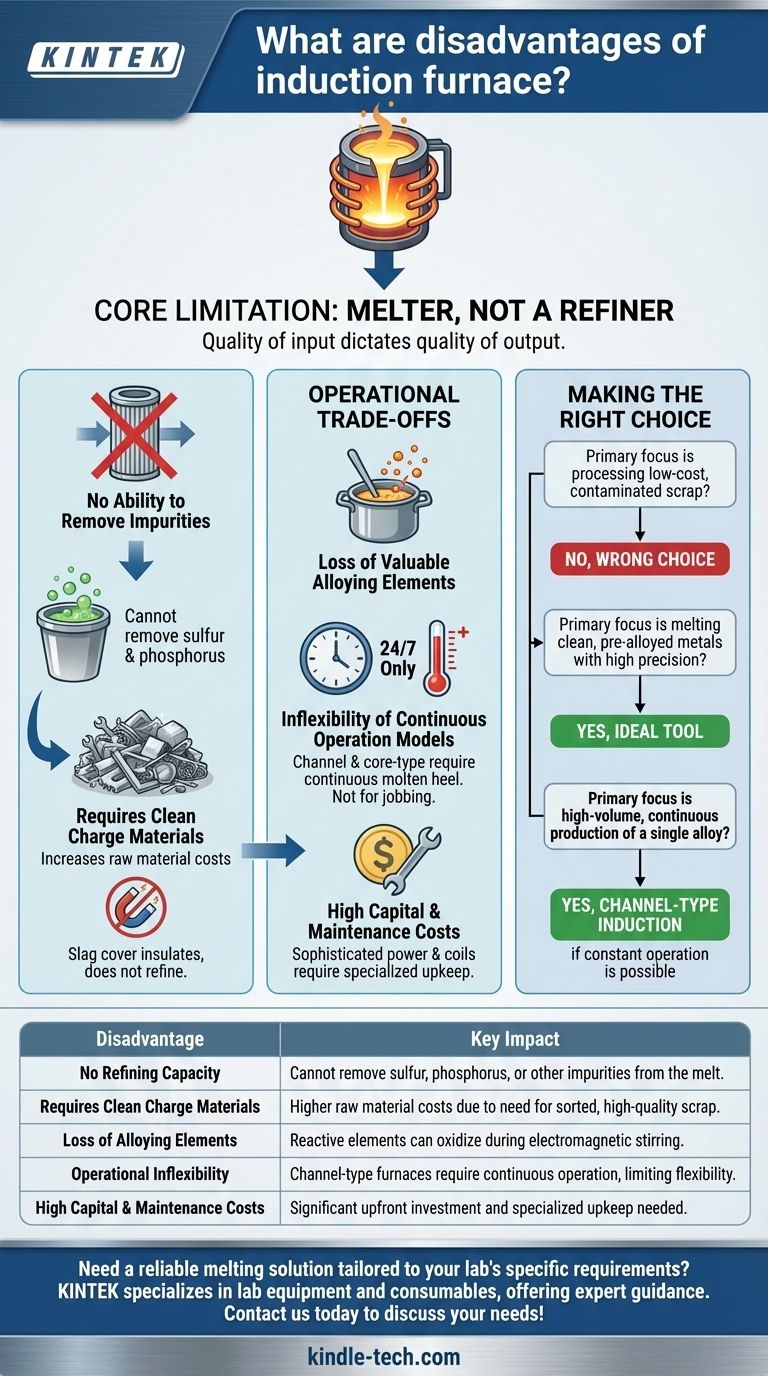

核心局限性:感应炉是熔炼炉,而非精炼炉

感应加热的清洁、封闭和无火焰特性是其最大的优点,但也是其主要弱点的根源。它缺乏净化所需的剧烈化学反应。

无法去除杂质

感应炉无法去除熔体中硫和磷等有害元素。没有机制可以促进将这些污染物从金属中吸出并进入炉渣层的化学反应。

这意味着如果您向炉中加入含有高水平杂质的废金属,最终产品也将含有这些杂质。

对清洁炉料的严格要求

因此,感应炉需要供应清洁、分类良好且化学成分已知的炉料。废料必须没有过多的铁锈、油污、泥土和其他非金属污染物。

与使用电弧炉(EAF)等可以处理低品位、廉价废料的炉子相比,这一要求通常会增加原材料成本。

炉渣功能有限

虽然感应炉中可以使用炉渣覆盖,但其作用主要是隔离熔体、防止热量损失并减少气体吸收。它不执行其他炉型中看到的主动化学精炼。

感应场的轻柔搅拌作用不足以促进净化所需的强烈渣金相互作用。

了解操作权衡

除了无法精炼之外,还存在其他一些实际缺点,这些缺点会影响炉子对给定应用的适用性。

有价值合金元素的损失

虽然感应炉通常比燃油炉或电弧炉造成的总金属损失(氧化)更少,但仍然存在一个微妙的问题。电磁搅拌不断将金属带到表面,高活性合金元素仍可能氧化并损失。

这需要仔细监测熔体化学成分,并可能需要在浇注前重新添加昂贵的合金以满足规格,这增加了过程控制和成本。

连续操作模式的灵活性不足

某些设计,特别是通道式和有芯式感应炉,能效极高,但其工作原理类似于变压器,其中熔融金属环充当次级线圈。

这种设计要求始终保持熔融的“炉底”。它们不能轻易关闭或冷却,因此仅适用于合金变化很少的连续、24/7 操作。这种刚性使其成为间歇性运行或处理多种材料的铸造厂的不佳选择。

高资本和维护成本

复杂的电源、电容器和水冷铜线圈代表着巨大的前期投资。虽然这些系统高度可靠,但其维护和修理需要专业知识。耐火炉衬也需要定期更换,这可能导致停机时间。

为您的操作做出正确选择

选择炉子技术需要使其能力与您的操作目标保持一致。感应炉的“缺点”只有在与您的主要目标冲突时才是缺点。

- 如果您的主要重点是处理低成本、受污染的废料:感应炉是错误的选择,因为它无法将材料精炼到更高的质量。

- 如果您的主要重点是高精度、低污染地熔炼清洁的预合金金属:感应炉是理想的工具,因为它的“缺点”与此目标无关。

- 如果您的主要重点是单一合金的大批量连续生产:通道式感应炉提供无与伦比的效率,前提是您能够适应其持续运行的需求。

了解这些局限性是利用感应炉无与伦比的精度和效率来正确应用的关键。

总结表:

| 缺点 | 主要影响 |

|---|---|

| 无精炼能力 | 无法去除熔体中的硫、磷或其他杂质。 |

| 需要清洁炉料 | 由于需要分类的优质废料,原材料成本更高。 |

| 合金元素损失 | 活性元素在电磁搅拌过程中可能氧化。 |

| 操作不灵活性 | 通道式炉需要连续运行,限制了灵活性。 |

| 高资本和维护成本 | 需要大量前期投资和专业维护。 |

需要根据您实验室的特定要求量身定制的可靠熔炼解决方案吗? KINTEK 专注于实验室设备和耗材,提供专家指导,帮助您选择适合您应用的炉子技术。无论您是熔炼清洁合金还是需要灵活的操作计划,我们的团队都可以提供理想的设备,以提高您实验室的效率和精度。立即联系我们,讨论您的需求,了解 KINTEK 如何支持您实验室的成功!

图解指南