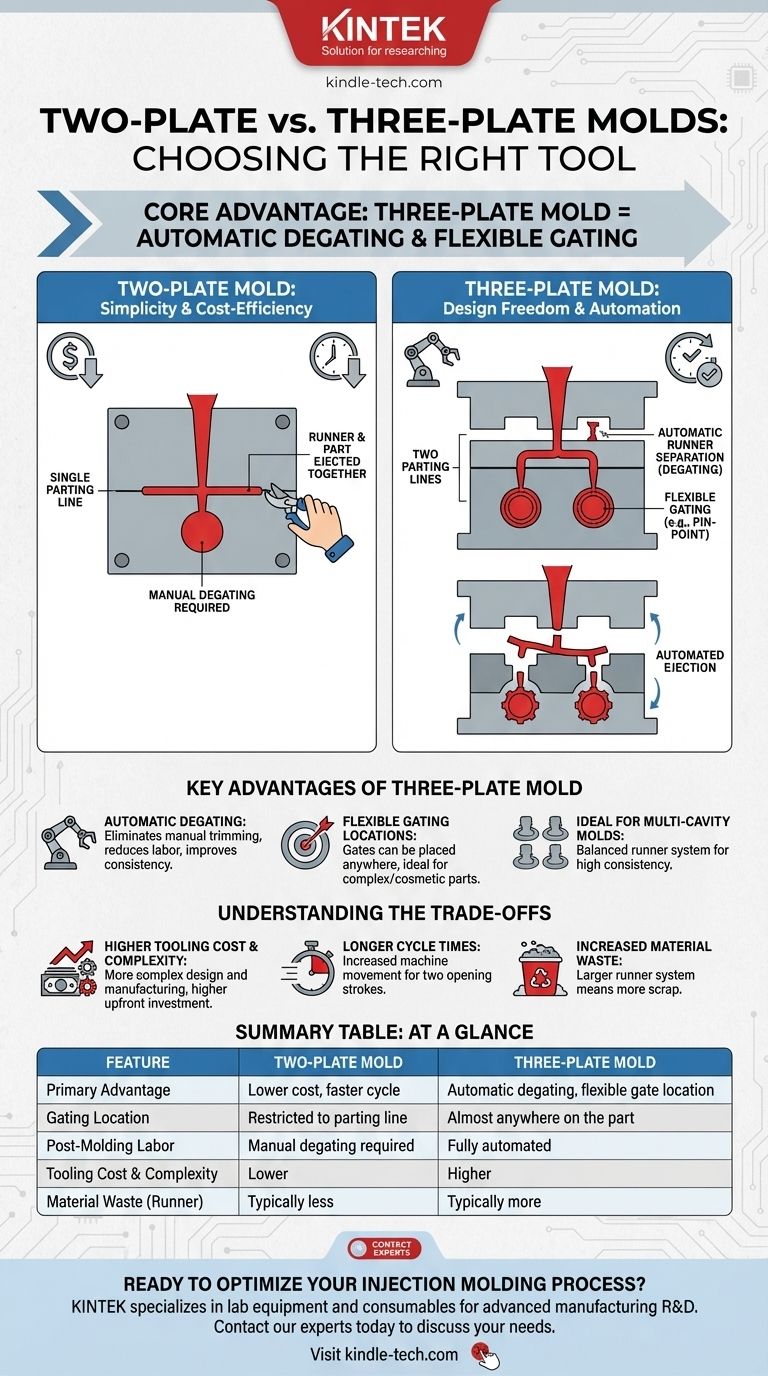

从根本上说,三板模具的主要优势在于它能够自动将流道系统与成型零件分离,从而在浇口位置上提供了极大的灵活性。虽然更简单的两板模具成本较低且通常速度更快,但三板模具可以实现更复杂零件的设计,并降低后处理的劳动成本。

在两板模具和三板模具之间做出选择是一种战略上的权衡。您需要在两板模具的前期简单性和低成本与三板系统的增强设计自由度和下游自动化之间进行选择。

根本区别:它们如何管理塑料流动

这两种模具类型之间的关键区别在于它们如何处理流道——即从机器喷嘴输送到零件型腔的熔融塑料通道。这种结构上的差异决定了它们的主要功能和应用。

两板模具的工作原理

两板模具是注塑成型中最常见和最直接的设计。它由两个主要板组成:型腔侧和型芯侧,它们在单个分型面处相接。

流道系统和浇口(进入零件型腔的开口)位于同一分型线上。当模具打开时,零件和与之相连的流道一起被顶出。这需要一个二次操作,无论是人工还是机器人操作,来将流道与最终零件分离。

三板模具的工作原理

三板模具在顶部锁模板和型腔板之间增加了一个额外的“流道板”。这创建了两个分型面。

流道系统容纳在顶板和流道板之间。当模具打开时,第一个分型面将流道与零件分离,在浇口处自动剪断塑料。然后第二个分型面打开以顶出成品零件,使流道单独被顶出。

三板模具的关键优势

三板模具更复杂的结构解锁了几项标准两板设计无法实现的关键功能。

自动脱流道

这是最显著的优势。在模具打开过程中,流道会自动从零件上剪断。

这消除了手动修剪工序的需要,从而降低了人工成本,提高了循环一致性,并防止了手动切割可能对零件造成的潜在外观损坏。

灵活的浇口位置

由于流道位于一个单独的板上,浇口几乎可以放置在零件表面的任何位置,而不仅仅是沿着分型线。

这非常适合直接浇注到圆形零件中心以确保均匀填充并减少翘曲的点浇口。它还允许在对外观要求很高的表面上设置浇口,在这些表面上浇口痕迹是不可接受的。

适用于多腔模具

三板模具非常适合在一个循环中生产多个小零件。该设计允许一个平衡的流道系统,从中心浇口均匀地向每个型腔供料,确保零件之间更高的一致性。

了解权衡

三板模具的优势伴随着明确且重要的权衡,必须加以考虑。

更高的模具成本和复杂性

增加第三个板和相关的机构使得模具在设计、制造和维护上变得明显更加复杂。

这直接转化为与更简单的两板设计相比,更高的前期模具成本和更长的模具生产周期。

更长的循环时间

虽然它通过消除手动脱流道节省了时间,但三板模具的机械动作通常会导致更长的循环时间。

模具需要更长的打开行程来分离两个分型面并顶出零件和流道。这种增加的机器运动会增加每个完整循环的时间。

增加材料浪费

三板模具中的流道系统通常比两板模具中的更大、更复杂。这导致用于流道的塑料材料更多,这些材料通常被重新研磨或作为废料丢弃,从而增加了每个零件的材料成本。

为您的项目做出正确的选择

选择正确的模具类型不是关于哪个普遍“更好”,而是哪个适合您的特定零件、产量和预算。

- 如果您的主要重点是最大限度地降低前期模具成本并实现最快的机器循环: 只要您可以接受手动脱流道及其分型线浇口位置,两板模具就是明确的选择。

- 如果您的主要重点是低人工成本的大批量生产: 三板模具的自动脱流道可以通过消除昂贵的二次操作带来显著的投资回报。

- 如果您的零件设计需要中心浇口以保证结构完整性或美观性: 三板模具提供了标准两板模具根本无法提供的必要浇口灵活性。

最终,您的选择需要在模具复杂性的前期投入与自动化和设计自由度的长期收益之间取得平衡。

总结表:

| 特性 | 两板模具 | 三板模具 |

|---|---|---|

| 主要优势 | 成本较低,循环较快 | 自动脱流道,灵活的浇口位置 |

| 浇口位置 | 受限于分型线 | 零件上几乎任何位置 |

| 后处理人工 | 需要手动脱流道 | 完全自动化 |

| 模具成本和复杂性 | 较低 | 较高 |

| 材料浪费(流道) | 通常较少 | 通常较多 |

准备优化您的注塑成型工艺了吗?

选择正确的模具对于您项目的成功至关重要,需要在前期成本与长期效率之间取得平衡。KINTEK 专注于提供支持先进制造研发所需的实验室设备和耗材,包括用于注塑成型等应用的样品制作和材料测试。

我们的专业知识可以帮助您验证模具设计决策,并确保您的生产顺利进行。立即联系我们的专家,讨论我们如何支持您的实验室和生产需求。

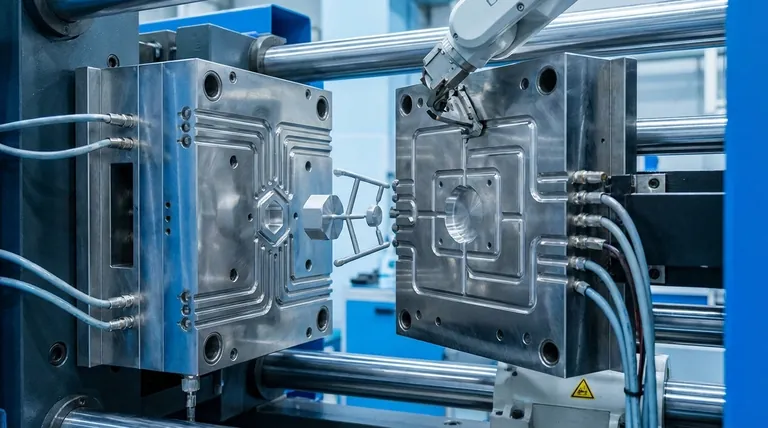

图解指南