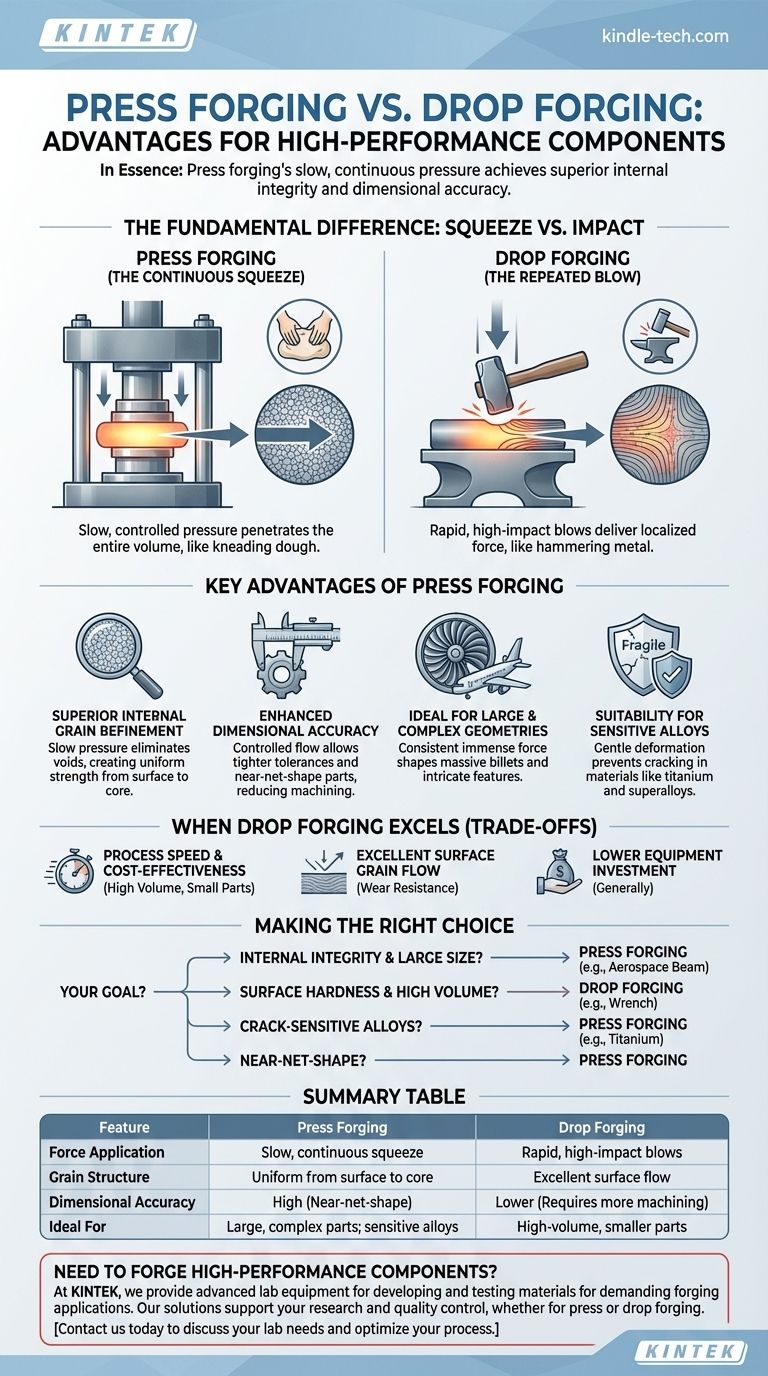

本质上,模锻(压锻)相对于锤锻的主要优势在于它采用缓慢、连续的压力,以在整个工件中实现更均匀的晶粒结构和尺寸精度。 这种深层、受控的变形使其在内部完整性至关重要的大型、复杂部件和敏感的高性能合金方面表现卓越。

选择模锻还是锤锻,并非哪个“更好”的问题,而是哪个更适合零件的尺寸、材料和性能要求。模锻擅长创造深层、均匀的强度,而锤锻是一种强大且通常更经济的方法,用于生产具有卓越表面强度的零件。

根本区别:挤压与冲击

要理解它们各自的优势,首先必须掌握它们根本不同的机制。施加到金属坯料上的力的方式决定了部件的最终性能。

模锻(压锻)的工作原理:连续挤压

模锻(压锻)使用液压机或机械压力机对工件施加缓慢、受控和持续的压力。模具不是猛烈撞击,而是合拢在金属上并将其挤压成形。

这种作用更类似于揉面团,力深入材料中心,均匀地作用于整个体积。

锤锻的工作原理:重复打击

锤锻,也称为落锤锻造,使用一个被抬起然后落下或推动到工件上的锤子。该过程涉及一系列快速、高冲击的打击,使金属变形。

这种力很强,但局限于表面附近。想象一下用锤子敲打一块金属;能量传递是即时的,并集中在冲击点。

模锻(压锻)的主要优势

模锻(压锻)的缓慢挤压作用带来了独特的冶金和尺寸优势,尤其适用于要求严苛的应用。

卓越的内部晶粒细化

由于压力是缓慢施加的,它有时间穿透工件的整个横截面。这导致从表面到核心都具有高度均匀和细化的晶粒结构。

这种深层变形消除了内部空隙,并改善了整个零件的机械性能,如抗疲劳性和韧性,而不仅仅是表面。

增强的尺寸精度

锻压机的受控性质允许卓越的尺寸精度和保持更严格公差的能力。模具的缓慢闭合确保金属可预测地流动并完全填充模腔。

这通常减少了对大量锻后加工的需求,从而节省了时间和材料成本。这是生产“净成形”或“近净成形”零件的关键因素。

适用于大型和复杂几何形状

模锻(压锻)是生产非常大型部件的无可争议的方法,例如涡轮盘、大型飞机结构部件和压力容器部件。

液压机可以在长行程上持续施加巨大的力,这对于变形巨大的金属坯料并确保材料流入复杂的几何特征而不会过早冷却至关重要。

适用于敏感合金

钛和镍基高温合金等高强度、高温合金可能对锤锻的快速应变速率敏感,这可能导致开裂。

模锻(压锻)的缓慢、受控变形对这些材料的损害要小得多,使其能够在不损害其结构完整性的情况下成形。

了解权衡:锤锻何时表现出色

没有一种工艺在所有情况下都更优越。认识到锤锻的优势对于做出明智的决定至关重要。

工艺速度和成本效益

对于批量生产的中小型零件,锤锻通常要快得多。重复锤击的循环时间明显短于压机的单次慢速行程。

这种速度直接转化为扳手、汽车连杆和各种五金配件等部件的单位制造成本降低。

出色的表面晶粒流线

虽然模锻(压锻)产生均匀的内部强度,但锤锻的重复冲击产生异常坚固且有利的晶粒流线,该流线遵循零件表面的轮廓。

这提供了出色的耐磨性和表面韧性,这可能是某些应用的主要要求。

较低的设备投资(通常)

虽然大型锻压机代表着巨大的资本投资,但锤锻的机械设备有时可能不那么复杂和昂贵,特别是对于标准的开式模锻操作。这可以降低生产某些类型锻件的入门门槛。

为您的应用做出正确选择

您的最终决定必须由项目的具体工程和经济目标驱动。

- 如果您的主要关注点是大型或关键部件(例如,航空航天起落架横梁)的内部结构完整性: 模锻(压锻)是其深层、均匀晶粒细化的必要选择。

- 如果您的主要关注点是成本效益高的大批量零件生产,且表面硬度是关键(例如,扳手或曲轴): 锤锻通常能提供性能和经济性的理想平衡。

- 如果您正在使用对裂纹敏感的高性能材料(例如,钛或英科乃尔合金): 模锻(压锻)的受控挤压是更安全、更可靠的方法。

- 如果您的目标是生产近净成形零件以最大程度地减少加工: 模锻(压锻)卓越的尺寸控制提供了明显的优势。

了解每种工艺的核心机制——受控挤压与快速冲击——是为您的部件性能和预算选择最佳路径的关键。

总结表:

| 特点 | 模锻(压锻) | 锤锻 |

|---|---|---|

| 施力方式 | 缓慢、连续挤压 | 快速、高冲击打击 |

| 晶粒结构 | 从表面到核心均匀 | 出色的表面流线 |

| 尺寸精度 | 高(近净成形) | 较低(需要更多加工) |

| 理想用途 | 大型、复杂零件;敏感合金 | 大批量、小型零件;成本效益 |

需要锻造具有卓越内部完整性的高性能部件吗?

在 KINTEK,我们专注于提供先进的实验室设备和耗材,以开发和测试用于严苛锻造应用的材料。无论您的项目需要模锻(压锻)的深层、均匀强度,还是锤锻件的经济生产,我们的解决方案都支持您的研究和质量控制。

让我们的专家帮助您选择合适的设备,以优化您的锻造工艺。 立即联系我们,讨论您的具体实验室需求以及 KINTEK 如何支持您的成功。

图解指南