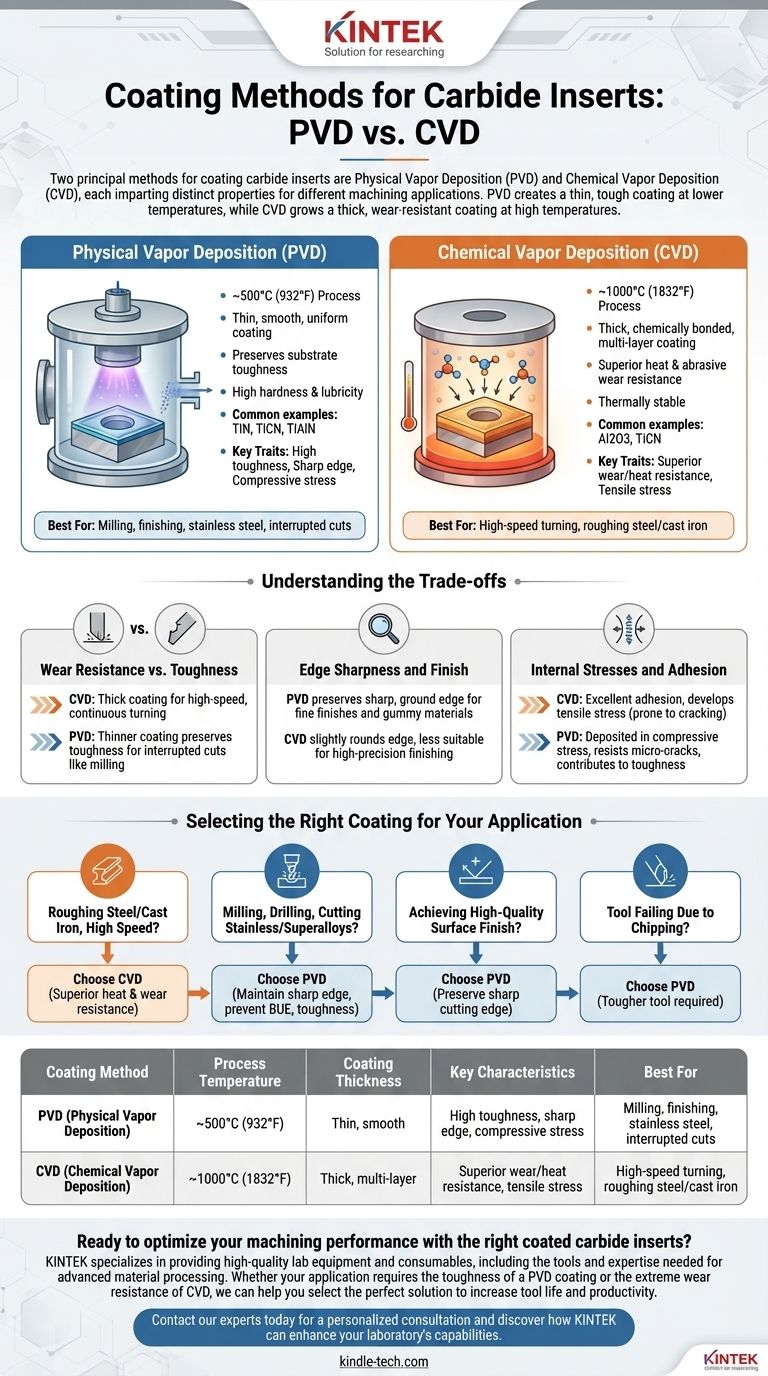

简而言之,硬质合金刀片涂层的两种主要方法是物理气相沉积 (PVD) 和化学气相沉积 (CVD)。 每种工艺都赋予刀片独特的性能,使其适用于截然不同的加工应用。PVD 是一种低温工艺,可形成薄而坚韧的涂层,而 CVD 则使用高温来生长厚而高度耐磨的涂层。

涂层方法的选择并非哪个“更好”,而是哪个能为您的特定工作提供耐磨性和韧性的正确平衡。PVD 在刀刃锋利度和韧性至关重要的情况下表现出色,而 CVD 则在高热、磨蚀性应用中占据主导地位。

两种技术的较量:PVD vs. CVD

要选择合适的工具,您必须了解涂层的应用方式。制造过程本身决定了最终刀片的性能特征。

物理气相沉积 (PVD)

PVD 是一种低温工艺,通常在 500°C (932°F) 左右进行。在真空室中,固态涂层材料被汽化成等离子体,然后物理沉积到硬质合金刀片的表面。

这种方法会产生极其薄、光滑且均匀的涂层。由于温度相对较低,它不会显著改变底层硬质合金基体的性能,从而保留了其固有的韧性。

PVD 涂层以其高硬度和润滑性而闻名。常见示例包括氮化钛 (TiN)、碳氮化钛 (TiCN) 和氮碳化钛铝 (TiAlN)。

化学气相沉积 (CVD)

CVD 是一种高温工艺,通常在接近 1000°C (1832°F) 的温度下运行。它涉及一个化学反应,其中气态前体分子在加热的刀片表面发生反应,从而“生长”出新的材料层。

与 PVD 相比,该工艺可形成更厚且化学键合更强的涂层。所得涂层异常坚硬且热稳定性高,可提供卓越的抗热和抗磨损屏障。

最常见的 CVD 涂层是多层结构,通常包括用于热保护的厚层氧化铝 (Al2O3) 和用于耐磨性的碳氮化钛 (TiCN)。

了解权衡

应用过程的差异导致关键性能特征之间的直接权衡。理解这一点对于工具选择至关重要。

耐磨性 vs. 韧性

厚实的 CVD 涂层提供卓越的隔热屏障和抗磨损能力,使其非常适合在可预测的连续操作(如车削钢材)中进行高速切削。

然而,高应用温度会降低基体的韧性。较薄的 PVD 涂层保留了基体的韧性,使其在抵抗间断切削(如铣削)中常见的崩刃和开裂方面表现出色。

刀刃锋利度和表面光洁度

PVD 的低温工艺完美地保留了刀片锋利的研磨刃口。这对于获得精细的表面光洁度以及干净地切削“粘性”材料(如铝、不锈钢和高温合金)而不会产生积屑瘤 (BUE) 至关重要。

CVD 工艺的高温往往会使切削刃略微钝化。虽然对于粗加工来说这不是问题,但这使得它不太适合高精度精加工操作。

内应力和附着力

CVD 涂层与基体具有优异的化学附着力。然而,当它们从高温冷却时,会产生拉伸应力,这可能使它们在冲击下更容易开裂。

PVD 涂层以压应力状态沉积。这种应力状态有助于抵抗微裂纹的扩展,进一步提高了刀片的整体韧性和抗崩刃性。

为您的应用选择合适的涂层

您的选择应完全取决于您正在切削的材料和操作的性质。

- 如果您的主要重点是在高速下粗加工钢或铸铁: 选择厚实的多层 CVD 涂层,以获得卓越的耐热和耐磨性。

- 如果您的主要重点是铣削、钻孔或切削不锈钢和高温合金: 选择 PVD 涂层以保持锋利的刀刃,防止积屑瘤,并提供间断切削所需的韧性。

- 如果您的主要重点是获得高质量的表面光洁度: PVD 涂层几乎总是正确的选择,因为它能够保持刀片锋利的切削刃。

- 如果您的工具因崩刃而非缓慢磨损而失效: 您可能正在使用 CVD 刀片,而此时需要韧性更好的 PVD 涂层工具。

了解这些涂层工艺之间的根本区别,使您能够选择与您的材料和应用需求精确匹配的刀具。

总结表:

| 涂层方法 | 工艺温度 | 涂层厚度 | 主要特点 | 最适合 |

|---|---|---|---|---|

| PVD(物理气相沉积) | ~500°C (932°F) | 薄,光滑 | 高韧性,锋利刀刃,压应力 | 铣削,精加工,不锈钢,间断切削 |

| CVD(化学气相沉积) | ~1000°C (1832°F) | 厚,多层 | 卓越的耐磨/耐热性,拉伸应力 | 高速车削,粗加工钢/铸铁 |

准备好使用合适的涂层硬质合金刀片优化您的加工性能了吗?

KINTEK 专注于提供高质量的实验室设备和耗材,包括先进材料加工所需的工具和专业知识。无论您的应用需要 PVD 涂层的韧性还是 CVD 的极致耐磨性,我们都能帮助您选择完美的解决方案,以提高刀具寿命和生产力。

立即联系我们的专家 进行个性化咨询,了解 KINTEK 如何提升您实验室的能力。

图解指南

相关产品

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 分体式真空站化学气相沉积系统设备管式炉

- 1200℃带石英管分体式管式炉 实验室管式炉