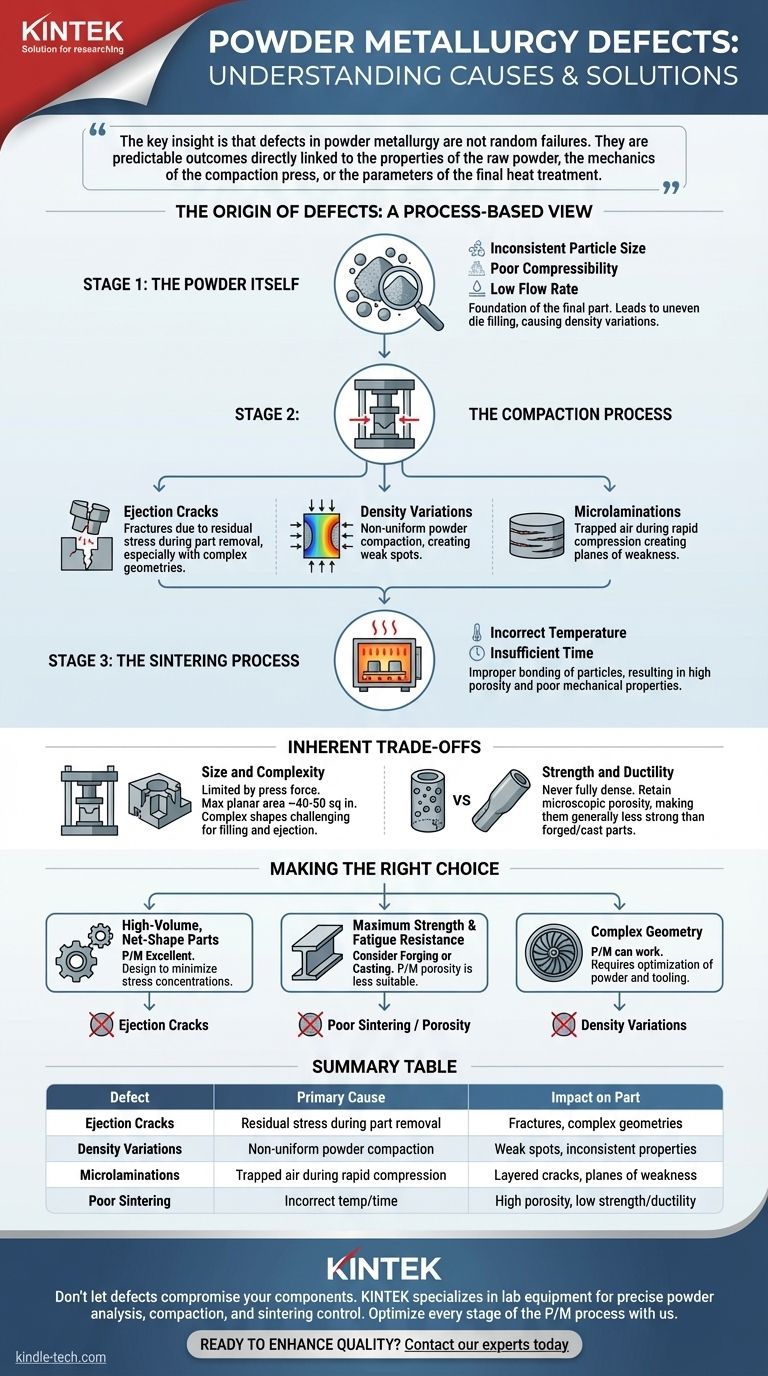

粉末冶金中最常见的缺陷是脱模裂纹、密度变化、微层(或微观分层)和烧结不良。这些问题源于 P/M 独特的三阶段过程:准备粉末、在巨大压力下压实以及加热以粘合颗粒。

关键的见解是,粉末冶金中的缺陷并非随机失效。它们是可预测的结果,直接与原材料粉末的性能、压制机的机械性能或最终热处理的参数相关联。

缺陷的根源:基于过程的视角

要了解缺陷的来源,需要考察粉末冶金过程的基本阶段。任何一个阶段出现问题都会不可避免地影响最终部件的质量。

阶段 1:粉末本身

金属粉末的特性是最终零件的基础。劣质粉末无法制造出高质量的零件。

诸如粒度不一致、压实性差或流动性低等因素可能导致模腔填充不均匀。这是在压制循环开始之前导致密度变化的主要原因。

阶段 2:压实过程

这是将松散的粉末压制成固体但易碎的“生坯”的过程。所涉及的巨大力和机械运动是缺陷的常见来源。

脱模裂纹

这些是在生坯从模具中推出时发生的断裂。它们通常是由压实阶段的残余应力引起的,尤其是在具有复杂几何形状或横截面急剧变化的零件中。

密度变化

由于压力是从顶部和底部施加的,因此很难在整个零件中实现完全均匀的密度。粉末不像液体那样流动,因此远离冲头的区域可能压实度较低,从而产生薄弱点。

微层(Microlaminations)

这些是在压制方向的垂直方向上形成的细小层状裂纹。它们通常是由在快速压缩过程中空气被困在粉末内引起的,从而在压坯内形成弱平面。

阶段 3:烧结过程

烧结是一种低于材料熔点的热处理,用于粘合金属颗粒,赋予零件最终强度。

不正确的烧结是一个关键缺陷。如果温度过低或时间过短,颗粒之间的冶金键合将很弱。这会导致零件具有高孔隙率和较差的机械性能,例如强度和延展性低。

理解固有的权衡

除了特定的缺陷之外,了解 P/M 过程本身的根本限制至关重要。这些不是故障,而是您在设计阶段必须考虑的固有权衡。

尺寸和复杂性

P/M 过程受到压制机力量的限制。最大的工业压机只能生产平面面积约为 40-50 平方英寸的零件。极其复杂的形状也可能具有挑战性,因为它们使得均匀的粉末填充和安全的零件脱模变得困难。

强度和延展性

P/M 零件几乎不可能是完全致密的。即使在烧结后,它们也会保留一定程度的微观孔隙率。因此,与锻造或铸造(产生完全致密材料)生产的部件相比,它们的强度和延展性通常较低。

为您的目标做出正确的选择

了解这些潜在的缺陷和限制,可以使您有效地将粉末冶金用于正确的应用。

- 如果您的主要重点是大批量、形状尺寸(net-shape)且复杂度适中的零件: P/M 是一个绝佳的选择,但您必须设计组件以最大限度地减少可能导致脱模裂纹的应力集中。

- 如果您的主要重点是最大强度和抗疲劳性: 您应该考虑锻造或铸造,因为 P/M 零件固有的孔隙率使其不太适合最苛刻的结构应用。

- 如果您的主要重点是复杂的几何形状: P/M 可以奏效,但成功需要与熟练的制造商密切合作,以优化粉末选择和模具设计,以避免密度变化。

通过预见这些潜在问题,您可以有效地利用粉末冶金在制造复杂零件时只需最少加工的优势。

总结表:

| 缺陷 | 主要原因 | 对零件的影响 |

|---|---|---|

| 脱模裂纹 | 零件从模具中取出过程中的残余应力 | 断裂,尤其是在复杂几何形状中 |

| 密度变化 | 模具内粉末压实不均匀 | 薄弱点,机械性能不一致 |

| 微层 | 快速压缩过程中被困住的空气 | 层状裂纹,弱平面 |

| 烧结不良 | 热处理期间温度/时间不正确 | 高孔隙率,低强度和延展性 |

不要让缺陷损害您的组件。

了解粉末冶金缺陷的根本原因,是预防的第一步。在 KINTEK,我们专注于提供精确的粉末分析、压实和烧结控制所需的高质量实验室设备和耗材。我们的专业知识可帮助您优化 P/M 过程的每个阶段,从粉末选择到最终热处理,确保您实现实验室特定需求所需的所需密度、强度和复杂几何形状。

准备好提高您的粉末冶金零件的质量和可靠性了吗? 立即联系我们的专家,讨论 KINTEK 的解决方案如何支持您的研究和生产目标。

图解指南

相关产品

- 单冲电动压片机 实验室粉末压片机 TDP压片机

- TDP单冲压片机和TDP大批量生产旋转式压片机

- 实验室用电动冷等静压机

- 高压应用用温等静压 WIP 工作站 300Mpa

- 手动冷等静压机 CIP 压片机