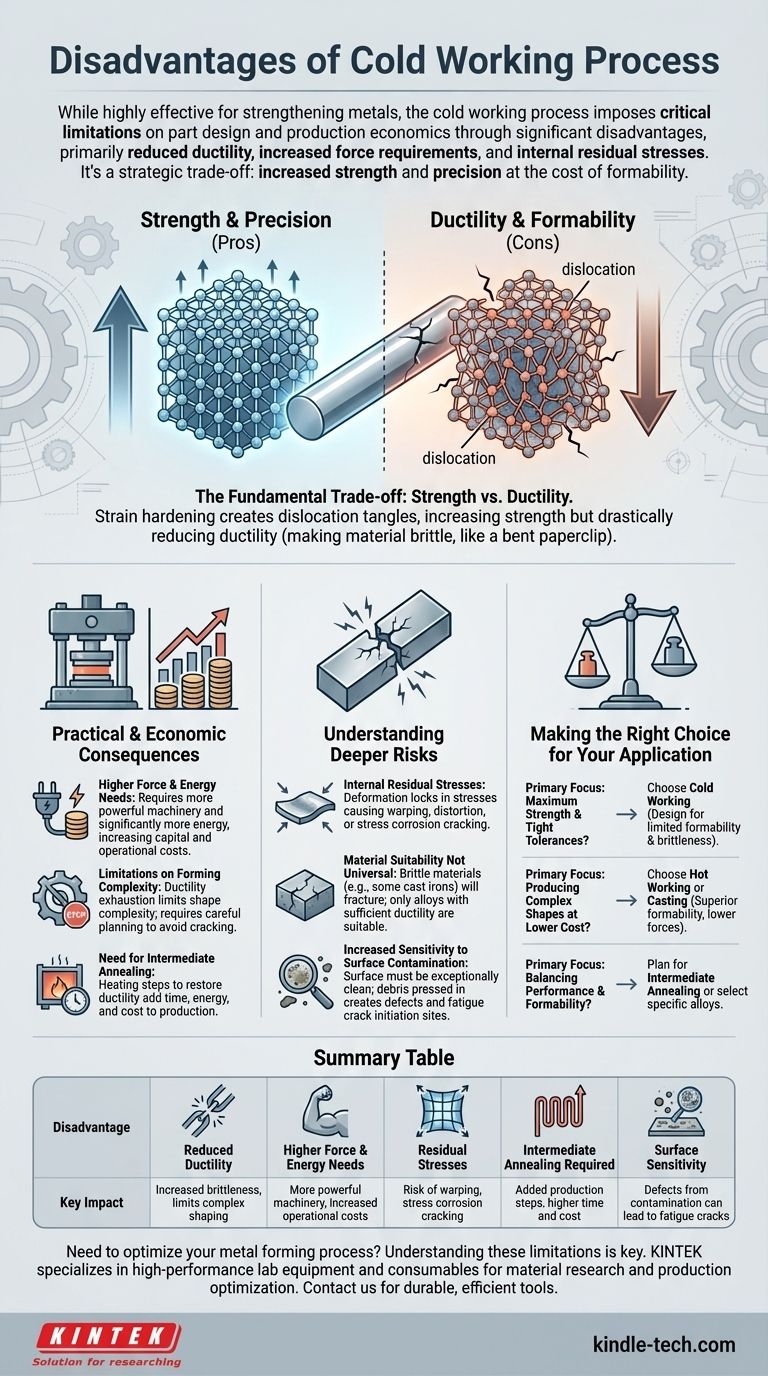

虽然冷加工在强化金属方面非常有效,但它并非没有显著的缺点。主要的缺点是材料延展性严重降低、成形所需的力和功率大幅增加,以及引入潜在有害的内部残余应力。这些因素对零件的设计及其生产的经济性都造成了关键的限制。

冷加工是一种战略性的权衡。你本质上是用材料的延展性和易成形性来换取更高的强度和尺寸精度。理解这种交换的代价对于任何工程应用都至关重要。

根本的权衡:强度与延展性

冷加工通过一种称为应变硬化的机制来强化金属。虽然这对最终性能有益,但这个过程从根本上改变了材料的成形能力。

冷加工如何增加强度

当金属在其再结晶温度以下变形时,微观缺陷(称为位错)会在其晶体结构内产生并缠结。想象一下试图穿过一个拥挤的房间;人(位错)越多,穿行就越困难。这种干扰使材料显著更坚固、更硬。

强度的代价:延展性降低

增加强度的位错缠结也消除了晶体相互滑移的“自由空间”。这大大降低了延展性,即材料在不断裂的情况下变形的能力。冷加工后的金属变得更脆,就像一根反复弯曲的回形针——它变得坚硬,但再弯曲一次就会折断。

实际和经济后果

冷加工材料的物理变化对制造过程有直接且通常代价高昂的后果。

更高的力和能量要求

变形更坚固、更硬的材料需要更强大的机械设备,并消耗更多的能量。这直接导致设备(更强大的压机、轧机等)的资本成本更高,以及每个生产零件的运营成本更高。

成形复杂性的限制

由于材料的延展性很快耗尽,因此在单次冷加工操作中可以成形零件的程度是有限的。需要显著变形的复杂几何形状可能无法实现,否则材料会开裂。

中间退火的必要性

为了克服复杂成形过程中延展性的损失,通常需要进行一种称为中间退火的工艺。零件被加热以使其软化并恢复其延展性,然后冷却,之后才能再次加工。这增加了一个完整的步骤,增加了生产时间、能源消耗和总成本。

理解更深层次的风险

除了眼前的成形挑战,冷加工还引入了不那么明显的风险,这些风险可能影响组件的长期完整性。

引入内部残余应力

冷加工的机械变形将内部应力锁定在材料中。这些残余应力可能非常成问题,如果材料的一部分随后被机械加工掉,可能导致不可预测的翘曲或变形。更关键的是,它们可能使组件容易因应力腐蚀开裂等现象而过早失效。

材料适用性并非普遍

并非所有金属都适合冷加工。本质上脆性的材料,例如许多铸铁,在加工的高应变下会简单地断裂。合金的选择至关重要,因为只有那些具有足够初始延展性的合金才能有效地进行冷加工。

对表面污染的敏感性增加

工件表面在冷加工前必须极其清洁。任何氧化皮、污垢或润滑剂残留物都可能在材料的高压操作中被压入表面。这会产生表面缺陷,从而损害表面光洁度质量,并成为疲劳裂纹的萌生点。

为您的应用做出正确选择

选择制造工艺需要平衡所需的最终性能与生产的实际情况。

- 如果您的主要关注点是最大强度和严格公差:冷加工是一个很好的选择,但您必须考虑有限的成形性,并管理最终零件的脆性风险。

- 如果您的主要关注点是以较低成本生产复杂形状:热加工或铸造可能是更好的替代方案,因为它们提供了卓越的成形性,而无需巨大的力。

- 如果您的主要关注点是平衡性能和成形性:在您的工艺中计划中间退火步骤,或选择专门设计用于良好冷加工响应的合金。

理解这些局限性是有效利用冷加工并避免代价高昂的生产失败的关键。

总结表:

| 缺点 | 主要影响 |

|---|---|

| 延展性降低 | 脆性增加,限制复杂成形 |

| 更高的力和能量需求 | 更强大的机械设备,运营成本增加 |

| 残余应力 | 翘曲风险,应力腐蚀开裂 |

| 需要中间退火 | 增加生产步骤,时间成本更高 |

| 表面敏感性 | 污染引起的缺陷可能导致疲劳裂纹 |

需要优化您的金属成形工艺?冷加工的局限性可能具有挑战性,但选择合适的设备和材料是成功的关键。在 KINTEK,我们专注于提供高性能实验室设备和耗材,以满足您实验室的需求。无论您是研究材料特性还是优化生产参数,我们的解决方案都能帮助您获得精确、可靠的结果。立即通过我们的联系表与我们联系,讨论我们如何通过耐用、高效且专为卓越性能设计的工具来支持您的项目。

图解指南

相关产品

- 全自动实验室热压机

- 带加热板的分体式手动实验室热压机

- 带加热板的自动加热液压压机,用于实验室热压

- 实验室液压压片机 分体式电动实验室压片机

- 24T 30T 60T 加热液压机,带加热板,用于实验室热压