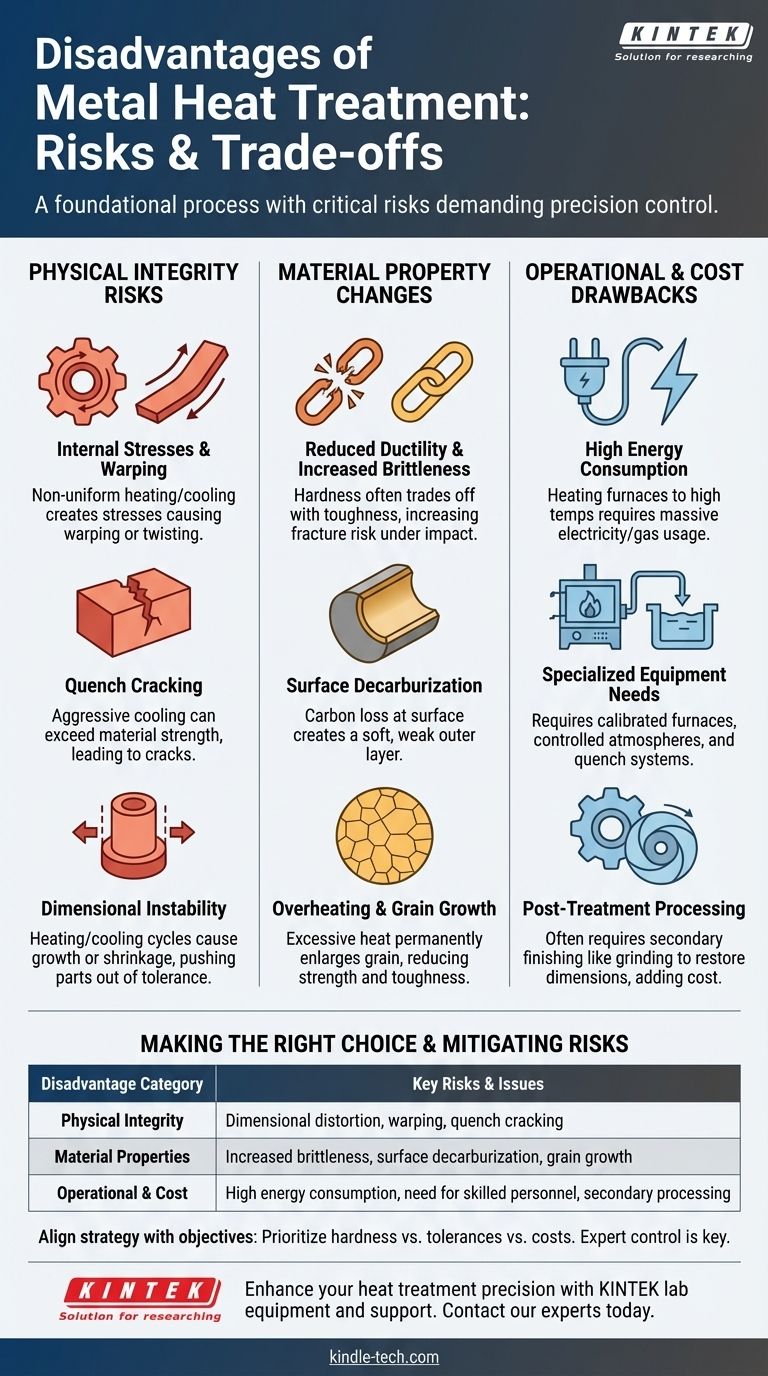

虽然热处理是增强金属性能的基础工艺,但它并非没有重大风险和缺点。主要缺点包括尺寸变形或开裂的可能性、材料性能(如脆性增加)的不良变化,以及与能源消耗和专业设备相关的高昂运营成本。

热处理的缺点并非工艺本身的根本性失败,而是需要专家控制的关键风险。从提高硬度到改善强度,每项益处都伴随着其他性能的权衡,并且如果管理不当,可能会导致代价高昂的错误。

物理变形和开裂的风险

热处理最直接和明显的缺点涉及零件物理完整性的变化。工艺固有的极端温度变化会产生强大的内力。

内应力和翘曲

当金属零件被加热和冷却时,不同部分会以不同的速率膨胀和收缩。这种不均匀的温度梯度会产生内应力,导致零件翘曲、弯曲或扭曲,偏离其规定形状。

淬火裂纹

为获得高硬度所需的快速冷却(淬火)是工艺中最具压力的阶段。如果冷却对于材料的几何形状或成分来说过于剧烈,内应力可能会超过材料的强度,导致形成淬火裂纹。

尺寸不稳定性

即使没有灾难性故障,加热和冷却循环也会导致零件膨胀或收缩。这种尺寸变化很容易使精密部件超出其所需的工程公差,从而需要昂贵的返工或导致其完全报废。

材料性能的意外变化

热处理是一种微妙的平衡。虽然目标是改善一种性能(例如硬度),但它可能会无意中降低其他性能。

延展性降低和脆性增加

钢材硬化的核心权衡是硬度与韧性。非常坚硬的材料通常非常脆,这意味着它在冲击下抵抗断裂的能力较低。淬火后需要进行回火等工艺来恢复一定的延展性,但找到完美的平衡是一个重大的冶金挑战。

表面脱碳

在高温环境中,碳会从钢的表面扩散出去,这一过程称为脱碳。这会在原本应坚硬的零件上留下柔软、脆弱的外层,从而违背了处理的目的并损害了耐磨性。

过热和晶粒长大

如果金属被加热到过高的温度或保持时间过长,其内部晶体结构(晶粒)可能会过度长大。这种情况称为过热,会永久性地降低材料的强度和韧性,并且无法通过后续热处理逆转。

了解权衡:操作和成本缺点

除了材料风险之外,热处理还带来了重大的操作和财务挑战,必须将其纳入任何制造计划中。

高能耗

将大型工业炉加热到所需温度(通常超过800°C或1500°F)会消耗大量的电力或天然气。这使得热处理成为生产过程中能源密集且昂贵的步骤。

对专业设备的需求

适当的热处理需要高度受控的环境。这意味着需要投资校准炉、带有搅拌流体的淬火槽,以及可能用于防止氧化和脱碳的气氛控制系统。

对熟练人员的需求

这不是一个简单的“一键式”过程。它需要熟练的操作员和冶金学家,他们了解特定合金将如何响应给定的热循环。不正确的工艺参数是零件失效的主要原因。

后处理

由于几乎肯定会发生一些尺寸变化,经过热处理的零件通常需要二次精加工操作。这可能包括研磨或研磨以恢复最终尺寸和表面光洁度,从而增加额外的步骤、时间和生产成本。

为您的目标做出正确选择

为了管理这些缺点,您必须将您的热处理策略与您的主要工程目标对齐。

- 如果您的主要重点是实现最大硬度以提高耐磨性:您必须接受脆性风险,并计划进行仔细控制的淬火,然后进行即时而精确的回火循环。

- 如果您的主要重点是保持严格的尺寸公差:考虑较慢的冷却方法、应力消除循环,或在较低温度下操作且引起较少变形的替代表面硬化工艺,如渗氮。

- 如果您的主要重点是管理生产成本:确保材料确实需要热处理,优化炉子装载以最大限度地提高能源效率,并实施严格的工艺控制以最大限度地减少报废零件率。

最终,将热处理视为一门精密工程学科,而不仅仅是加热过程,是释放其益处同时控制其固有风险的关键。

总结表:

| 缺点类别 | 主要风险和问题 |

|---|---|

| 物理完整性 | 尺寸变形、翘曲、淬火裂纹 |

| 材料性能 | 脆性增加、表面脱碳、晶粒长大 |

| 操作和成本 | 高能耗、需要熟练人员、二次加工 |

在您的实验室中减轻热处理的风险。

每个热处理过程都是收益和潜在缺点之间的平衡。KINTEK专注于提供您所需的高质量实验室设备和专家支持,以实现精确的热控制,并最大限度地减少变形、开裂和其他代价高昂的错误。

我们的炉子和耗材系列旨在实现可靠性和可重复性,帮助您优化工艺以获得更好的材料结果和成本效益。

准备好提高您的热处理精度了吗? 立即联系我们的专家 讨论您的具体实验室需求,并了解 KINTEK 如何成为您在材料科学领域值得信赖的合作伙伴。

图解指南