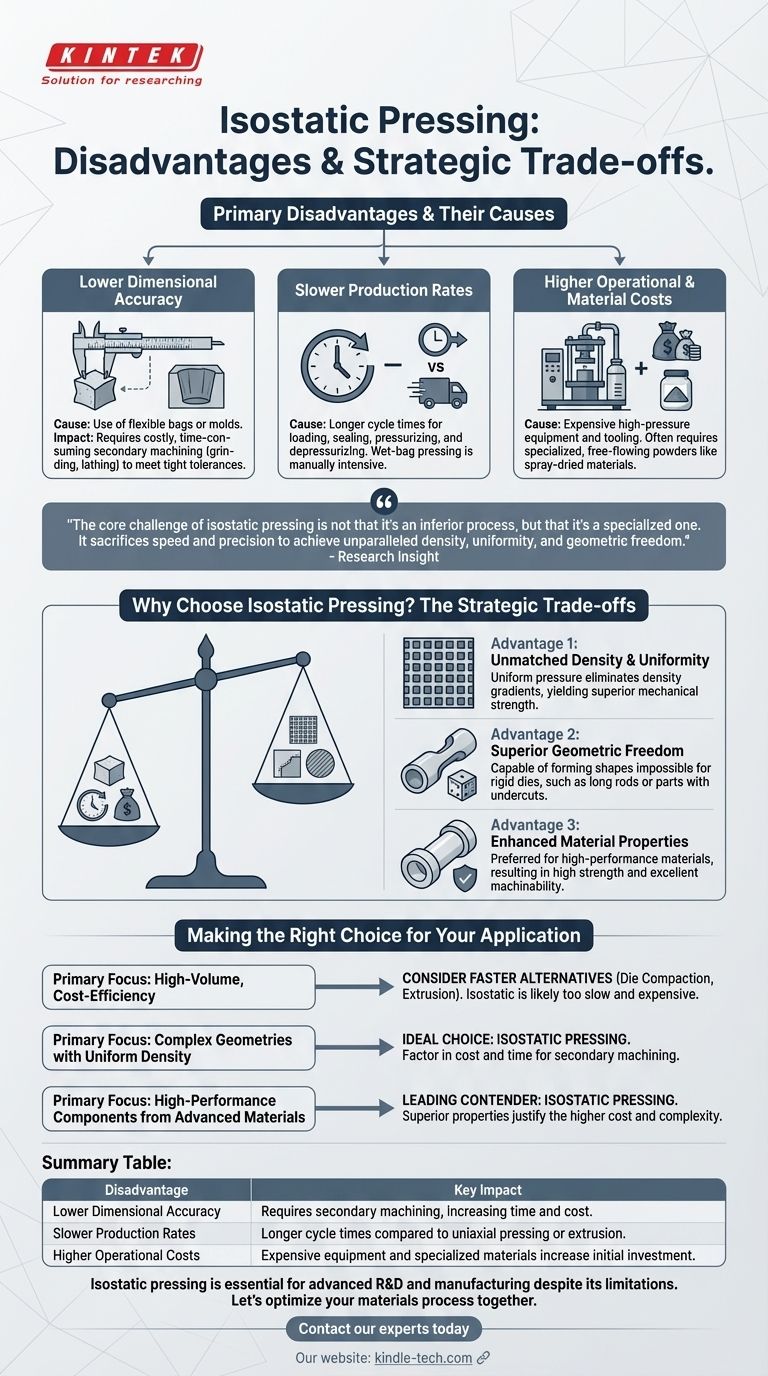

等静压的主要缺点集中体现在其较低的尺寸精度、较慢的生产速度以及与其他压实方法相比更高的运营成本。这些局限性直接源于使用柔性模具和高压流体来压实粉末,这需要在几何复杂性和制造效率之间进行权衡。

等静压的核心挑战并非它是一种劣质工艺,而是一种专业化工艺。它牺牲了速度和精度,以实现传统方法无法比拟的卓越密度、均匀性和几何自由度。

核心局限性解释

要确定等静压是否适合您的应用,了解其每个缺点背后的“原因”至关重要。这些并非技术缺陷,而是工艺固有的特性。

较低的尺寸精度

使用柔性袋或模具意味着压实部件的表面不如刚性钢模具形成的表面精确。这是最显著的缺点。

这种缺乏精度通常需要进行二次加工(例如研磨或车削)以满足严格的尺寸公差。这个额外步骤会增加整体制造流程的时间和成本。

较慢的生产速度

与单轴(模具)压实或挤压等高速方法相比,等静压是一种相当慢的工艺。

由于需要将粉末装入模具、密封容器、对系统加压,然后安全地减压并卸载部件,因此循环时间更长。特别是湿袋压制,由于需要手动将模具装入和取出压力容器,因此生产率较低。

更高的运营和材料成本

等静压设备必须安全地处理极高压力,因此其本身就更复杂、更昂贵。这导致了更高的初始模具成本。

此外,全自动干袋压机通常需要专业的自由流动粉末,例如喷雾干燥粉末,这种粉末比标准原材料粉末更昂贵。

理解权衡:为何选择等静压?

承认这些缺点至关重要,但这只说明了一半的情况。当等静压的优点对于特定应用而言明显超过缺点时,工程师会选择等静压。

无与伦比的密度和均匀性

等静压的决定性优势在于它能够从各个方向均匀施加压力。这使得最终部件具有极高的高且均匀的密度。

这种均匀性消除了单轴压制中常见的密度梯度和内应力,从而带来卓越的机械强度和可预测的烧结收缩。

卓越的几何自由度

由于粉末是通过流体压力压实到柔性模具中,因此该工艺可以形成刚性模具无法实现的形状。这包括具有高长径比(长棒或管)或复杂倒角的部件。

这种能力对于制造陶瓷绝缘管或特殊合金预制件等无法通过其他方法有效生产的组件至关重要。

增强的材料性能

均匀压实使得产品具有高强度和优异的机械加工性。它是从氧化锆和氧化铝陶瓷等先进材料或难以铸造的新型合金中形成高性能组件的首选方法。

为您的应用做出正确选择

选择正确的制造工艺需要将技术特性与您项目的主要目标相结合。

- 如果您的主要关注点是批量生产和成本效益: 您应该评估模具压实或挤压等更快的方法,因为等静压可能太慢且昂贵。

- 如果您的主要关注点是创建具有均匀密度的复杂几何形状: 等静压是理想的选择,但您必须将二次加工的成本和时间纳入您的计划。

- 如果您的主要关注点是从先进材料开发高性能组件: 等静压是一个主要竞争者,它提供了卓越的材料性能,足以证明其更高的成本和复杂性是合理的。

最终,理解这些局限性是利用等静压独特优势以应用于正确领域的关键。

总结表:

| 缺点 | 主要影响 |

|---|---|

| 较低的尺寸精度 | 需要二次加工,增加时间和成本。 |

| 较慢的生产速度 | 与单轴压制或挤压相比,循环时间更长。 |

| 更高的运营成本 | 昂贵的设备和专业材料增加了初始投资。 |

等静压是您实验室高性能材料的正确选择吗?

虽然等静压有其特定的局限性,但其生产具有无与伦比密度和复杂几何形状部件的能力对于先进的研发和制造至关重要。KINTEK 专注于提供您所需的精密实验室设备和耗材,以有效应对这些工艺权衡。

让我们一起优化您的材料工艺。 立即联系我们的专家,讨论等静压或替代解决方案如何实现您在强度、均匀性和几何自由度方面的项目目标。

图解指南

相关产品

- 高压应用用温等静压 WIP 工作站 300Mpa

- 实验室用双板加热压制模具

- 实验室灭菌器 实验室高压蒸汽灭菌器 液体显示自动型立式压力蒸汽灭菌器

- TDP单冲压片机和TDP大批量生产旋转式压片机

- 用于层压和加热的真空热压炉