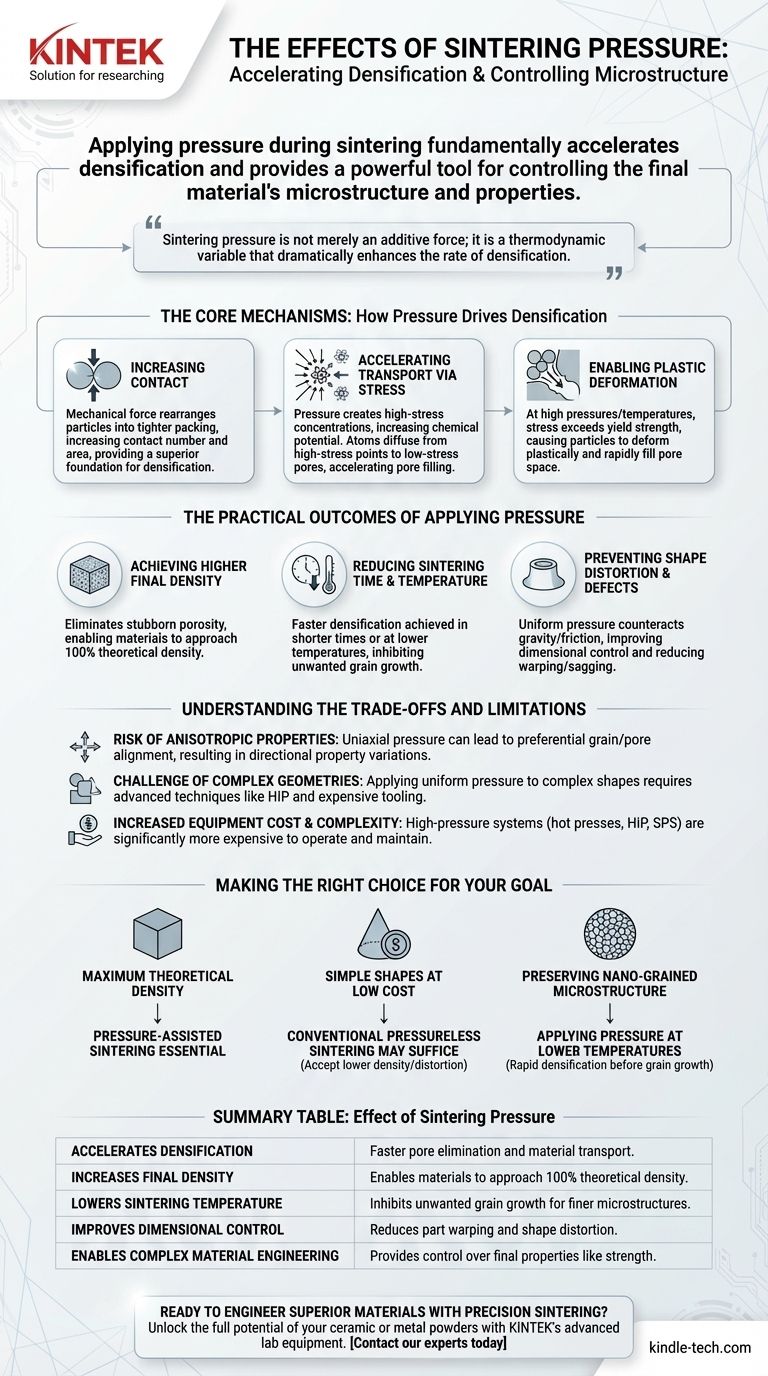

简而言之,在烧结过程中施加压力从根本上加速了致密化过程,并为控制最终材料的微观结构和性能提供了一个强大的工具。通过机械地将颗粒推挤在一起,压力增加了它们之间的接触面积,并产生了作为材料传输强大驱动力的应力梯度,从而实现更快、更彻底的气孔消除。

烧结压力不仅仅是一个附加的力;它是一个改变材料传输基本驱动力的热力学变量。通过增加颗粒接触点的应力,它极大地提高了致密化的速率,使得在比无压烧结方法更低的温度和更短的时间内制造出完全致密的材料成为可能。

核心机制:压力如何驱动致密化

要理解压力的影响,我们必须研究它在微观层面上如何影响单个材料颗粒的行为。

增加颗粒间的接触

压力的第一个也是最直接的影响是机械性的。它重新排列粉末颗粒,并将它们强行推入更紧密的堆积排列中。

这极大地增加了相邻颗粒之间接触点数量和面积。烧结从这些接触点开始,因此较大的初始接触面积为整个致密化过程的进行提供了更优越的基础。

通过应力加速材料传输

压力在颗粒接触的尖锐点处产生高应力集中。这种局部应力会增加该区域原子的化学势。

受这种能量差异驱动,原子会从高应力接触点扩散出来,并沉积到相邻气孔的低应力区域。这个过程被称为压力辅助扩散,它是一种比仅依赖表面张力更积极的填充孔隙的机制。

实现塑性变形

在足够高的压力和温度下,颗粒接触点的应力可能会超过材料的屈服强度。

这会导致颗粒本身发生塑性变形,流动以填充孔隙空间。这是一种极其快速的致密化机制,对孔隙闭合有显著贡献,尤其是在烧结的早期和中期。

施加压力的实际结果

压力的微观机制直接转化为最终部件的实际、宏观益处。

实现更高的最终密度

压力提供了消除在无压烧结中难以去除的最后顽固气孔残余所需的必要力量。这使得制造的材料能够接近其理论密度的 100%。

减少烧结时间和温度

由于压力能非常有效地加速扩散和材料传输机制,可以在更短的时间内或在显著更低的温度下达到所需的密度水平。

降低烧结温度对于抑制不希望的晶粒长大尤为关键,从而可以制造出细晶粒、高强度的材料。

防止形状失真和缺陷

在传统的(无压)烧结中,部件可能会因重力和与承载板的摩擦而发生翘曲、下垂或不均匀收缩。施加均匀的等静压可以抵消这些力,有助于部件保持其预定形状,并降低出现缺陷的可能性。这提高了尺寸控制和最终部件的成品率。

理解权衡和局限性

尽管压力辅助烧结功能强大,但它并非万能的解决方案。它引入了必须考虑的自身一系列挑战。

各向异性性能的风险

如果压力是单轴施加的(从一个方向),它可能导致晶粒或气孔的优先排列。这可能导致机械或物理性能的各向异性,即材料在一个方向上比另一个方向更强。

复杂几何形状的挑战

对具有高度复杂形状、内部空腔或锐角的部件施加均匀压力可能极其困难。热等静压(HIP)等技术很有效,但可能需要昂贵且复杂的模具或封装方法。

设备成本和复杂性增加

能够在高温下施加高压的系统(例如热压机、HIP 装置或放电等离子烧结机)比传统烧结炉的成本更高,操作和维护也更复杂。

根据您的目标做出正确的选择

是否使用压力的决定完全取决于您对最终部件的期望结果。

- 如果您的主要重点是实现理论最大密度: 压力辅助烧结是必不可少的,因为它提供了消除最后残余气孔的最有效机制。

- 如果您的主要重点是以低成本生产简单形状: 传统的无压烧结可能就足够了,但您必须接受可能较低的密度并仔细控制部件的变形。

- 如果您的主要重点是保持纳米晶粒微观结构: 在较低温度下施加压力是快速致密化材料而避免显著晶粒长大的理想策略。

最终,理解和控制压力使您能够从简单地固结粉末转变为真正地设计最终材料。

总结表:

| 烧结压力的影响 | 关键益处 |

|---|---|

| 加速致密化 | 更快的孔隙消除和材料传输。 |

| 增加最终密度 | 使材料接近 100% 理论密度。 |

| 降低烧结温度 | 抑制不希望的晶粒长大,获得更细的微观结构。 |

| 提高尺寸控制 | 减少部件翘曲和形状失真。 |

| 实现复杂的材料工程 | 提供对最终性能(如强度)的控制。 |

准备好通过精密烧结来设计卓越材料了吗?

释放您的陶瓷或金属粉末的全部潜力。KINTEK 的先进实验室设备,包括热压机和烧结炉,为您提供实现最大密度、精细微观结构和卓越材料性能所需的精确压力和温度控制。

立即联系我们的专家,讨论我们的解决方案如何优化您的烧结过程并帮助您制造高性能材料。

图解指南