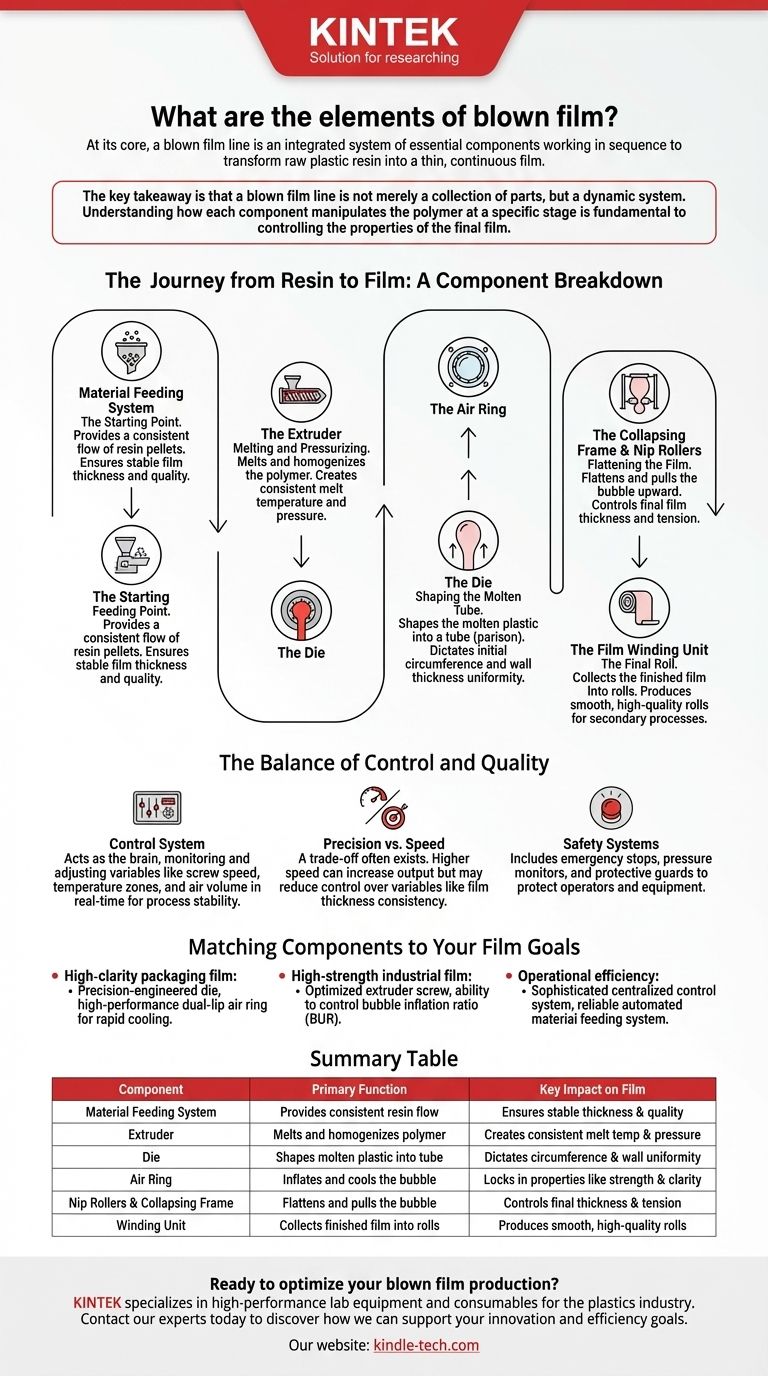

吹膜生产线的核心是一个集成系统,由一系列基本组件按顺序协同工作,将原始塑料树脂转化为连续的薄膜。主要操作要素包括:物料送料系统、挤出机、用于塑造熔融塑料的模头、用于膨胀和冷却塑料的气环,以及收集最终产品的收卷单元。

关键在于,吹膜生产线不仅仅是零件的集合,而是一个动态系统。了解每个组件如何在特定阶段(从熔化到膨胀再到冷却)处理聚合物,是控制最终薄膜性能的基础。

从树脂到薄膜的旅程:组件分解

吹膜的生产过程是一个连续的垂直挤出过程。每个组件都有其独特的功能,在前一个组件的基础上进行,将固体颗粒转化为精确设计的薄膜卷。

物料送料系统:起点

过程从这里开始,原始聚合物颗粒或树脂从料斗送入挤出机。

可靠的送料系统对于一致性至关重要。它确保物料恒定、均匀的流动,这是保持稳定薄膜厚度和质量的第一步。

挤出机:熔化和加压

在加热的机筒内,旋转的螺杆将树脂向前输送。摩擦和热量将颗粒熔化成均匀的熔融聚合物。

此阶段负责产生一致的熔体温度和压力,这对于后续的成型过程至关重要。

模头:塑造熔融管

熔融塑料被强制通过一个圆形模头,形成一个中空的垂直塑料管,称为型坯。

模头设计的精度至关重要。它决定了薄膜气泡的初始周长,是确保壁厚均匀性的主要因素。

气环:膨胀和冷却气泡

气环位于模头正上方,向型坯吹送受控的高速气流。这种气流有两个关键功能。

首先,注入内部空气使管膨胀成一个大的“气泡”,使塑料径向和纵向拉伸。其次,气环的外部空气冷却气泡,使聚合物链固定在其定向状态。此步骤是薄膜的最终性能(如强度和透明度)得以确定的地方。

折叠架和牵引辊:压平薄膜

一旦气泡向上移动并充分冷却,它就会由折叠架引导,轻轻地将其压平为平展的两层管。

生产线顶部的牵引辊组将气泡向上拉动,保持张力并在不产生皱纹的情况下将其折叠。这些辊的速度决定了最终的薄膜厚度。

薄膜收卷单元:最终卷筒

通过牵引辊后,压平的薄膜管被卷成大的母卷。

现代收卷机保持恒定张力,以生产光滑、高质量的卷筒,为印刷、层压或制袋等二次加工做好准备。

控制与质量的平衡

实现所需的薄膜性能取决于管理这些组件之间的相互作用。整个系统是速度、温度和压力的微妙平衡。

控制系统的作用

集成控制系统是整个生产线的大脑。它实时监控和调整螺杆速度、温度区域、气量和收卷速度等变量。

该系统确保了工艺的稳定性和可重复性,这对于生产符合严格质量规范且浪费最少的薄膜至关重要。

精度与速度

生产速度和薄膜质量之间往往存在权衡。加快生产线速度可以提高产量,但可能会降低对薄膜厚度(规)一致性等变量的控制。

模头和气环的复杂程度通常决定了生产线在保持高质量输出的同时可以运行的速度。

安全系统

现代吹膜生产线在高温高压下运行。安全系统,包括紧急停止、压力监测器和防护罩,是保护操作员和设备的不可协商的组件。

根据您的薄膜目标匹配组件

您的吹膜生产线的配置应由您最终产品所需的特定性能决定。

- 如果您的主要重点是高透明包装膜:您最关键的组件是精密设计的模头和用于快速均匀冷却的高性能双唇气环。

- 如果您的主要重点是高强度工业膜:挤出机螺杆的设计以及控制气泡膨胀比(BUR)的能力对于实现所需的分子取向和韧性至关重要。

- 如果您的主要重点是操作效率:先进的集中控制系统和可靠的自动化物料送料系统是最大限度提高正常运行时间并最大限度减少物料浪费的关键。

最终,掌握吹膜工艺源于理解每个组件都是您可以用来设计最终材料的杠杆。

总结表:

| 组件 | 主要功能 | 对薄膜的关键影响 |

|---|---|---|

| 物料送料系统 | 提供稳定的树脂颗粒流。 | 确保稳定的薄膜厚度和质量。 |

| 挤出机 | 熔化并均化聚合物。 | 产生一致的熔体温度和压力。 |

| 模头 | 将熔融塑料塑造成管状(型坯)。 | 决定初始周长和壁厚均匀性。 |

| 气环 | 膨胀和冷却气泡。 | 确定最终性能,如强度和透明度。 |

| 牵引辊和折叠架 | 压平并向上拉动气泡。 | 控制最终薄膜厚度和张力。 |

| 收卷单元 | 将成品薄膜收集成卷。 | 生产光滑、高质量的卷筒,用于二次加工。 |

准备好优化您的吹膜生产了吗? KINTEK 专注于为塑料行业提供高性能实验室设备和耗材。无论您是开发新的薄膜配方、测试材料性能还是确保质量控制,我们的解决方案都旨在满足您实验室的特定需求。立即联系我们的专家,了解我们如何支持您的创新和效率目标。

图解指南