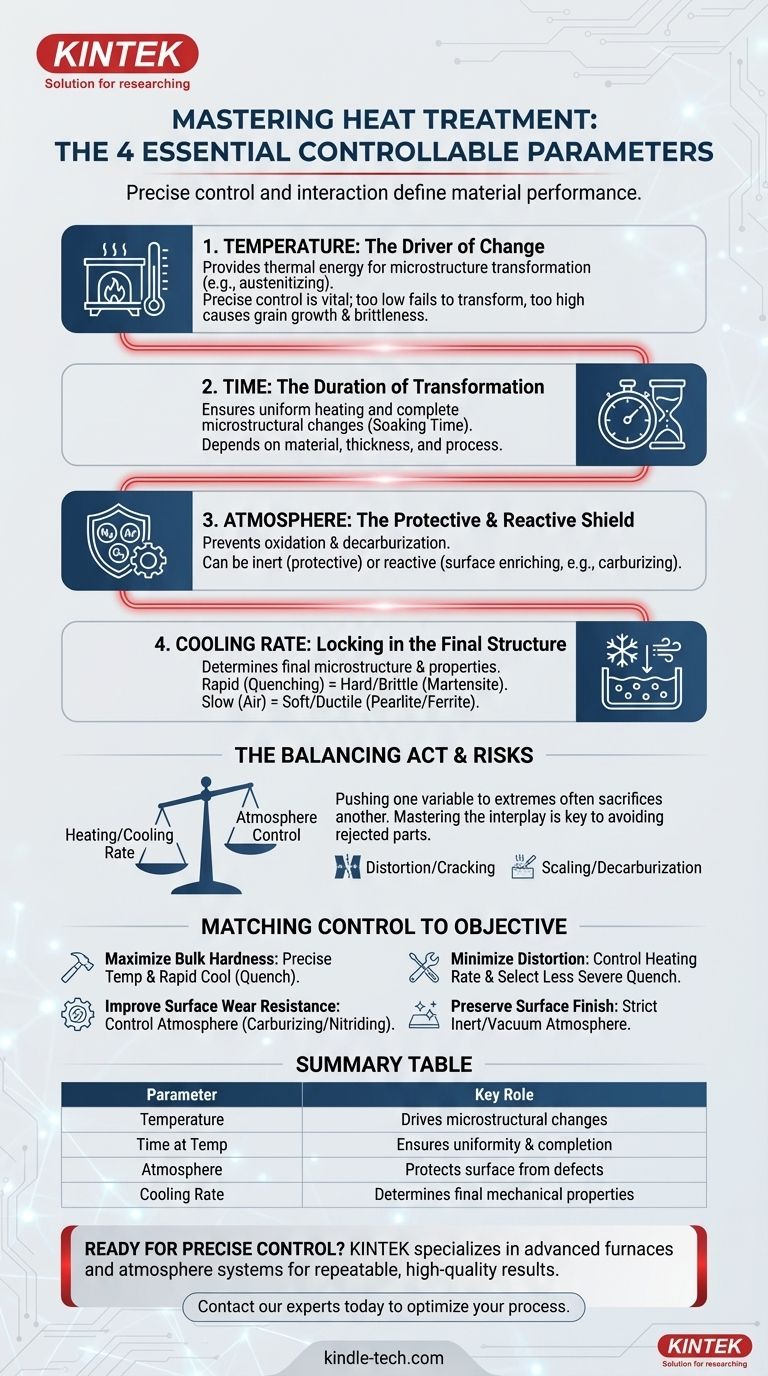

从根本上讲,控制热处理过程取决于对四个基本参数的有意识的操控。任何热处理过程中必不可少的可控参数是温度、恒温时间、周围的气氛以及冷却速率。这四个变量协同作用,从根本上改变材料的微观结构,进而决定其最终的机械性能,如硬度、强度和耐磨性。

最终目标不仅仅是孤立地控制这些参数,而是要掌握它们的相互作用。真正的过程控制意味着理解这种相互作用如何将原材料转变为具有精确、可重复和可预测性能特征的部件。

热处理控制的四大支柱

为了达到期望的结果,您必须对四个核心变量中的每一个都拥有独立且精确的控制。每一个变量在材料的最终转变中都扮演着独特而关键的角色。

温度:变化的驱动力

温度提供了启动材料晶体结构(微观结构)变化所需的足够热能。对于钢材而言,这通常意味着加热到临界转变温度(奥氏体化温度)以上,以形成均匀的起始结构。

精确的温度控制是不可或缺的。温度过低,所需的转变就不会发生;温度过高,则有使晶粒长大等不良影响的风险,这可能使材料变脆。

时间:转变的持续时长

达到目标温度后,材料在该温度下保持特定时间,通常称为保温时间。这确保了两件事:温度在整个部件中均匀分布,并且微观结构转变有足够的时间完成。

所需时间在很大程度上取决于材料的成分、部件的横截面厚度以及正在执行的具体工艺。

气氛:保护与反应的屏障

炉内气氛是一个关键但常被忽视的参数。其主要作用可以是保护性或反应性的。不受控的气氛(如敞开的空气)会导致氧化(结垢)和脱碳(表面碳的损失),从而损坏部件。

如参考资料所述,可控气氛可以防止这些问题。它可以是惰性的(如氮气或氩气)以简单地保护表面,也可以是精心配制的混合气体,旨在主动改变表面化学性质,例如在渗碳过程中会增加碳含量以提高表面硬度。

冷却速率:锁定最终结构

部件从处理温度冷却下来的速率决定了其最终的微观结构,从而决定了其性能。这可能是过程中最剧烈的阶段。

非常快速的冷却,称为淬火(在油、水或聚合物中进行),可以将材料锁定在坚硬、脆性的状态(马氏体)。缓慢冷却,例如在静止空气中进行,将产生更柔软、更具延展性的结构(珠光体或铁素体)。

理解权衡与风险

控制这些参数是一项平衡行为。为了最大化单一性能而将一个变量推向极端,往往会以牺牲另一个为代价,并带来重大风险。

不良气氛控制的风险

未能控制炉内气氛是导致部件报废的直接原因。与空气的不良反应会导致结垢(破坏表面光洁度和尺寸精度)和脱碳(产生软表面层,严重降低耐磨性和疲劳强度)。

实现对表面碳含量的精确控制是现代热处理的一个关键优势,它直接提高了部件的性能和使用寿命。

加热和冷却的平衡

加热部件过快会引起热应力,导致在进入淬火阶段之前就发生变形甚至开裂。

同样,淬火过程本身是风险的主要来源。虽然更快的淬火会产生更高的硬度,但它也会产生巨大的内应力,可能导致部件翘曲、变形或开裂,尤其是在复杂几何形状中。

根据目标匹配控制

您控制这四个参数的策略应完全由您对部件的最终目标决定。

- 如果您的主要重点是最大化整体硬度: 您需要精确的温度控制在临界点以上,然后是精心选择的快速冷却速率(淬火)。

- 如果您的主要重点是提高表面耐磨性: 您必须专注于控制炉内气氛,以进行渗碳或氮化等工艺,从而富集表面化学成分。

- 如果您的主要重点是最小化变形: 您对加热速率的控制,以及最关键的冷却速率的控制(通常是通过选择不那么剧烈的淬火介质)将至关重要。

- 如果您的主要重点是保持表面光洁度: 严格控制炉内气氛以形成惰性或真空环境是防止氧化和脱碳的关键。

通过有意识地操纵这四个参数,您就从简单地加热金属转变为精确地设计其最终性能。

总结表:

| 参数 | 热处理中的关键作用 |

|---|---|

| 温度 | 驱动微观结构变化;为避免缺陷必须精确控制。 |

| 恒温时间 | 确保均匀加热和完全转变。 |

| 气氛 | 保护表面免受氧化和脱碳。 |

| 冷却速率 | 决定最终的硬度、强度和延展性。 |

准备好精确控制您的热处理过程了吗? KINTEK 专注于先进的实验室炉和气氛控制系统,可提供您所需的确切温度、时间、气氛和冷却曲线。无论您的目标是最大化硬度、提高表面耐磨性还是最小化变形,我们的设备都能确保可重复、高质量的结果。

立即联系我们的专家,讨论我们如何帮助您优化热处理,以实现卓越的材料性能。

图解指南