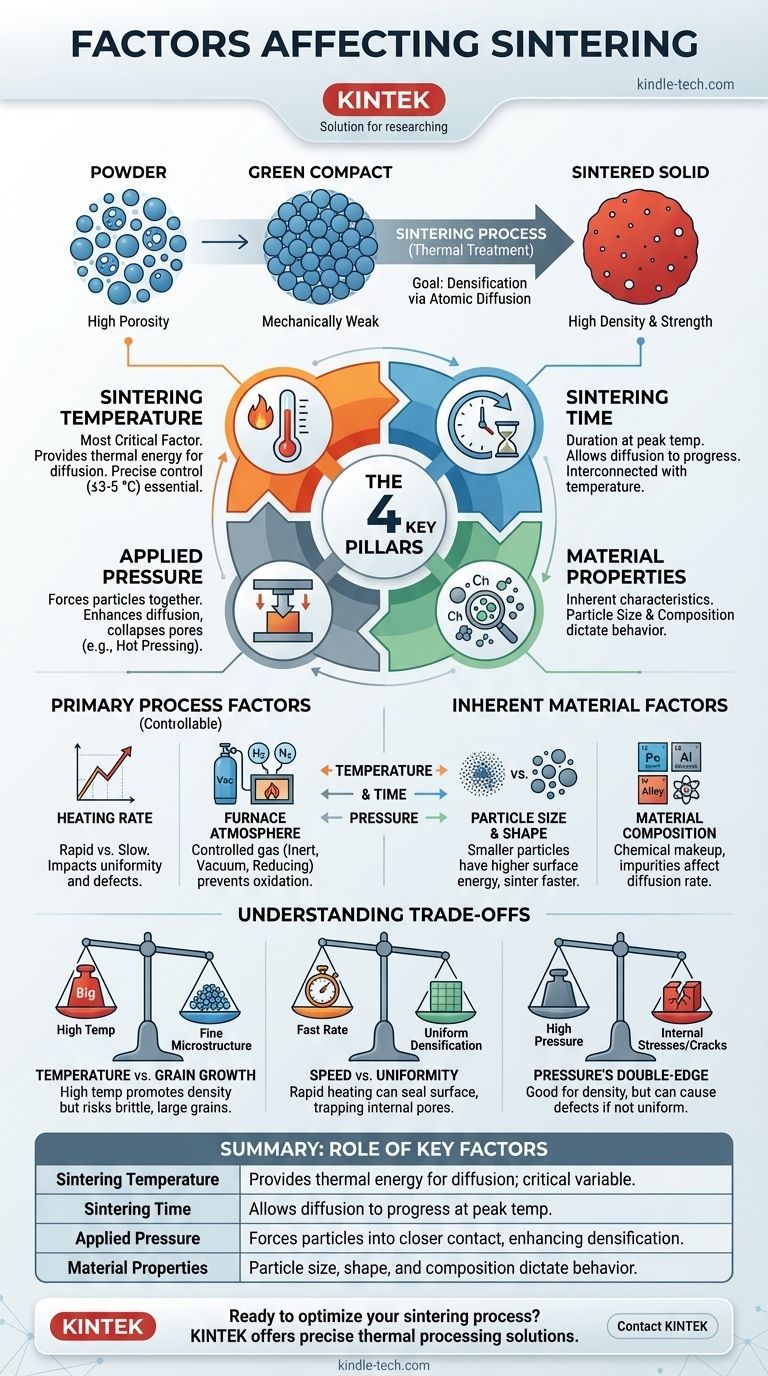

烧结过程的核心由四个关键要素决定。它们是烧结温度、在该温度下保持的时间、施加的压力以及材料本身的固有特性,包括粒度(颗粒尺寸)和成分。这些因素协同作用,控制原子扩散,将粉末熔合致密化为固体。

烧结不仅仅是一个加热过程;它是对能量和材料特性的精确操控,以控制原子运动。最终目标是消除初始颗粒之间的空隙(孔隙率),每个因素都是实现最终产品所需密度和强度的关键杠杆。

核心烧结机制

在研究这些因素之前,了解该过程的基本目标至关重要。

什么是烧结?

烧结是一种热处理,将粉末颗粒集合体转化为坚固、连贯的物体。这是通过在低于材料熔点的温度下施加热量来实现的。

原子不是熔化,而是在颗粒接触点之间扩散。这种原子迁移逐渐填充颗粒之间的空隙,将它们熔合在一起。

目标:从粉末到固体

主要目标是致密化。该过程始于压制的“生坯”,它具有多孔性且机械强度较弱。烧结旨在消除这种孔隙率,使部件收缩并增加其密度,从而显著提高其强度和其他材料性能。

主要工艺因素

这些是您在制造周期中可以直接控制的变量。它们是影响最终结果最有力的工具。

烧结温度

这可以说是最关键的因素。温度提供驱动原子扩散所需的热能。更高的温度会显著加速这一过程。

然而,控制必须异常精确。正如制造指南中所述,温度偏差通常不能超过±3-5°C,因为即使是微小的波动也可能极大地改变最终性能。

烧结时间

时间是能量方程的后半部分。它指的是材料在烧结峰值温度下保持的持续时间。

更长的时间允许扩散过程进一步进行,从而导致更大的致密化和孔隙消除。温度和时间是深度相互关联的;如果保持时间延长,略低的温度可能达到与较高温度相同的效果。

施加压力

压力物理地迫使颗粒更紧密地接触,这增强了扩散过程并有助于孔隙坍塌。它在“生坯”的初始压制过程中施加,有时在热压等过程中也在加热循环本身中施加。

这种机械辅助可以显著加速致密化,并允许使用较低的烧结温度。

加热速率

材料加热到烧结温度的速率也是一个关键变量。快速加热速率有时可能是有益的,但它也存在将气体困在材料内部或产生热应力的风险。

受控的、较慢的加热速率允许更均匀的致密化,并有助于防止内部缺陷。

炉内气氛

烧结炉内气体的成分至关重要。使用受控气氛(例如惰性气体、真空或还原性气体如氢气)是为了防止氧化或与材料发生其他不必要的化学反应,这可能会损害其完整性。

固有材料因素

这些是烧结过程开始前确定的原始粉末的特性。

粒度(颗粒尺寸)和形状

较小的颗粒具有更高的表面积体积比。这种高表面能为扩散提供了更强的驱动力,使得较小的粉末能够比粗大的粉末更快、在更低的温度下烧结。

材料成分

粉末的化学成分是基础。原子扩散速率在不同材料之间差异很大。此外,杂质或合金元素的出现可以加速或抑制烧结过程。均匀的成分对于均匀致密化至关重要。

理解权衡

优化烧结是一个平衡的艺术。将一个因素推向极端通常会在其他方面产生负面后果。

温度与晶粒生长

虽然高温促进密度,但它们也促进晶粒生长。如果晶粒变得过大,即使材料完全致密,也可能变得脆性。理想的工艺是在保持细小、受控晶粒结构的同时实现高密度。

速度与均匀性

使用非常高的加热速率来缩短循环时间可能很有效,但它也可能导致部件表面在内部孔隙逸出之前致密化并封闭。这可能导致致密的外壳和多孔、较弱的内部。

压力的双刃剑

高压非常适合致密化,但如果施加不均匀,也可能引入内部应力或导致开裂。用于制造生坯的模具和模具设计对于管理这一点至关重要。

根据您的目标优化烧结

“最佳”参数完全取决于最终部件的预期结果。

- 如果您的主要重点是最大密度和强度:优先考虑较小的粒度和较高的温度,但要仔细管理保持时间以防止过度晶粒生长。

- 如果您的主要重点是为特定性能(例如磁性、光学)保留精细微观结构:考虑使用较低温度和较长时间,或探索像火花等离子烧结(SPS)这样的先进方法,它利用快速加热来限制晶粒生长。

- 如果您的主要重点是经济高效的大批量生产:目标是找到温度和时间之间的最佳平衡,以最大限度地减少能耗和循环时间,同时仍满足所需的最低性能规格。

最终,掌握烧结来自于理解这些因素构成了一个相互关联的系统,必须精确平衡才能设计出最终材料。

总结表:

| 因素 | 在烧结过程中的作用 |

|---|---|

| 烧结温度 | 提供原子扩散所需的热能;最关键的变量。 |

| 烧结时间 | 在峰值温度下保持的持续时间;允许扩散过程进行。 |

| 施加压力 | 迫使颗粒更紧密接触,增强致密化。 |

| 材料特性 | 粒度、形状和成分决定烧结行为。 |

准备好优化您的烧结工艺以获得卓越的材料性能了吗?精确控制温度、时间和气氛对于实现您所需的密度、强度和微观结构至关重要。KINTEK 专注于高性能实验室炉和烧结设备,提供您的实验室所需的精确热处理解决方案。让我们的专家帮助您选择合适的设备来掌握这些关键变量。立即联系 KINTEK,讨论您的具体应用和目标!

图解指南