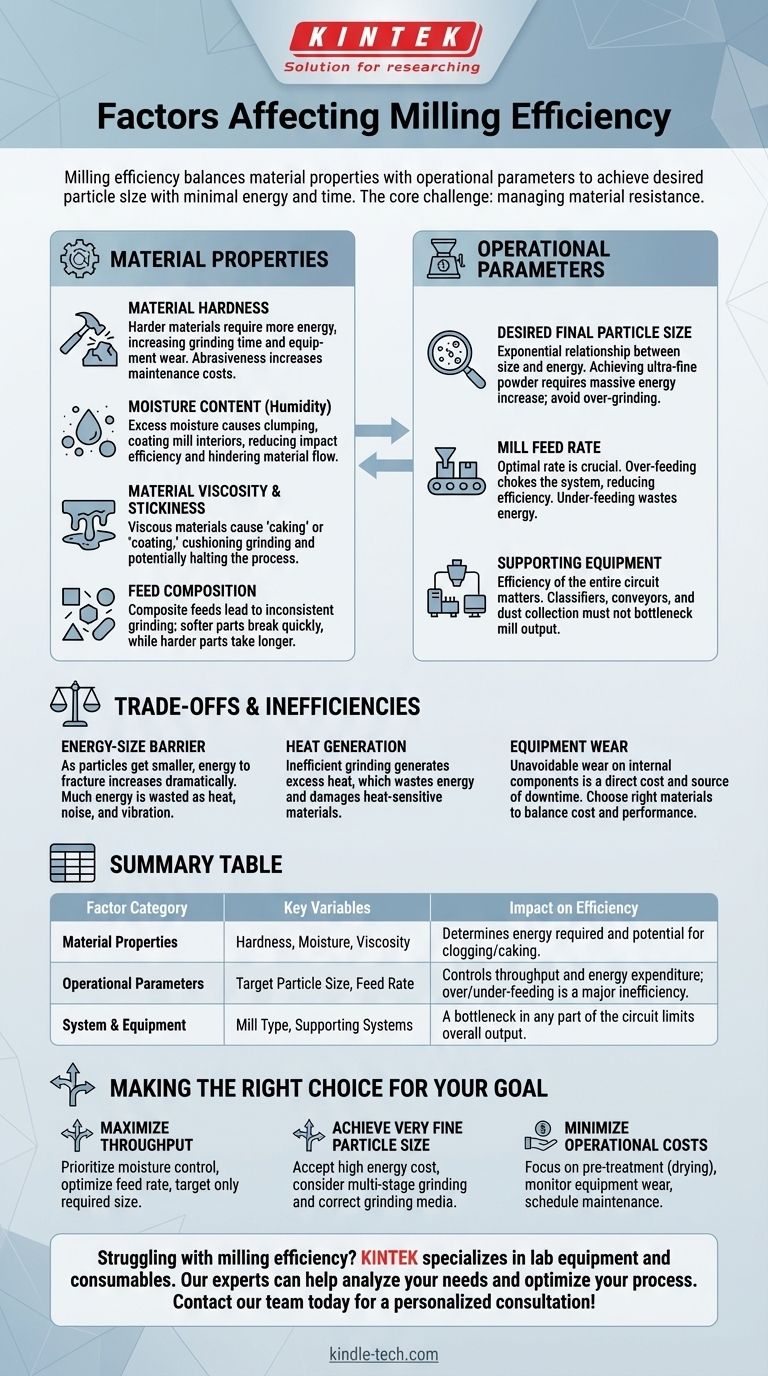

简而言之,研磨效率是由被加工材料的固有特性与研磨机本身的操作参数之间复杂的相互作用决定的。关键因素包括材料的硬度、水分含量和粘度,以及目标最终粒度。

研磨的核心挑战不仅仅是尺寸减小,而是在最小的能量和时间消耗下达到所需的粒度。真正的效率来自于理解材料对破碎的抵抗力是您必须管理的主要变量。

材料特性的影响

您所研磨材料的物理和化学性质是任何研磨操作中最重要的单一因素。它决定了所需的能量、潜在的吞吐量以及设备的磨损。

材料硬度

较硬的材料从根本上需要更多的能量才能断裂。这直接导致更长的研磨时间或更高的功耗才能达到所需的粒度。磨蚀性材料还会加速磨机衬板和研磨介质的磨损,从而增加维护成本和停机时间。

水分含量(湿度)

过多的水分会导致材料变得粘稠并团聚。颗粒不是破碎,而是结块,附着在磨机内部和研磨介质上。这严重降低了冲击效率,并阻碍了材料通过系统的流动。

材料粘度和粘性

除了水分,有些材料本身就具有粘性。这会导致磨机内部出现严重的“结块”或“涂层”问题,从而缓冲研磨作用,如果管理不当,甚至可能导致整个过程停止。

进料成分

如果进料是多种具有不同硬度或特性的物质的复合体,可能会导致研磨不一致。较软的成分会迅速破碎,而较硬的成分需要更多时间,从而难以获得均匀的最终产品。

操作参数的作用

您如何配置和运行磨机是效率方程的后半部分。使操作与材料匹配对于成功至关重要。

所需最终粒度

粒度与能量输入之间存在指数关系。研磨粗大材料相对节能,但要获得超细粉末则需要不成比例地大幅增加能量和时间。指定比必要更细的粒度是效率低下的常见原因。

磨机进料速率

将材料引入磨机的速率至关重要。过量进料会堵塞系统,缓冲研磨作用并大大降低效率。进料不足则浪费能量,因为磨机在没有进行生产性工作的情况下运行。找到最佳进料速率是关键。

辅助设备

整个回路的效率,而不仅仅是磨机的效率,都很重要。这包括分级机、输送机和除尘系统的性能。任何这些辅助措施的瓶颈都会直接限制磨机本身的产出。

理解权衡和低效率

完美的效率是不可能的。认识到固有的权衡有助于您诊断问题并设定切合实际的性能目标。

能量-尺寸屏障

随着颗粒变小,产生新裂缝所需的能量急剧增加。大部分能量输入不可避免地转化为非生产性热量、噪音和振动,而不是有效的尺寸减小。这是一个基本的物理限制。

热量产生

低效研磨会产生过多的热量。这不仅代表能量浪费,还会对热敏材料产生负面影响,可能导致化学变化或熔化,从而使研磨过程进一步复杂化。

设备磨损

研磨不可避免的后果是内部部件的磨损。这是直接的运营成本和停机时间的来源。为磨机衬板和研磨介质选择合适的材料是平衡成本和性能的关键决策。

为您的目标做出正确选择

要优化您的过程,您必须首先明确您的主要目标。不同的目标需要关注不同的因素。

- 如果您的主要重点是最大化吞吐量:优先控制水分含量并优化进料速率以避免磨机堵塞。不要过度研磨;只针对所需的粒度。

- 如果您的主要重点是获得非常细的粒度:接受这是一个能量密集型目标。考虑多级研磨,并确保您在最后阶段使用正确尺寸和类型的研磨介质。

- 如果您的主要重点是最小化运营成本:密切关注材料预处理,例如干燥。定期监测设备磨损情况,以防止灾难性故障并安排预防性维护。

最终,掌握研磨效率意味着将整个过程视为一个完整的系统,其中材料、机器和操作设置必须协同工作。

总结表:

| 因素类别 | 关键变量 | 对效率的影响 |

|---|---|---|

| 材料特性 | 硬度、水分、粘度 | 决定所需能量和堵塞/结块的可能性。 |

| 操作参数 | 目标粒度、进料速率 | 控制吞吐量和能耗;过量/不足进料是主要的低效率。 |

| 系统与设备 | 磨机类型、辅助系统(例如,分级机) | 回路中任何部分的瓶颈都会限制整体产出。 |

是否正在为低吞吐量、高能耗或不一致的粒度而苦恼? KINTEK 专注于实验室设备和耗材,满足实验室研磨需求。我们的专家可以帮助您分析您的具体材料和工艺目标,以选择理想的磨机并优化您的操作参数,从而实现最高效率。立即联系我们的团队进行个性化咨询,了解我们如何提升您的研磨过程!

图解指南