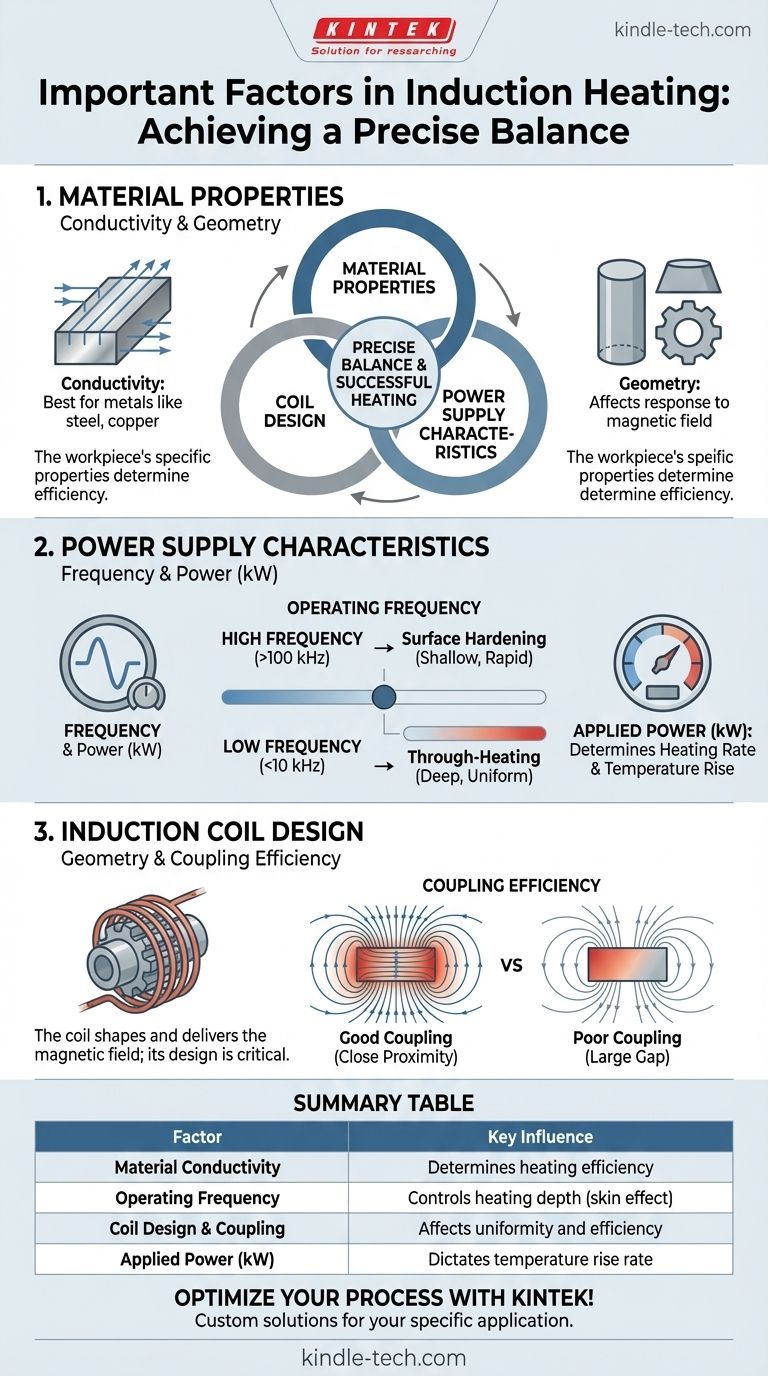

从根本上说,成功的感应加热取决于三个主要领域的精确平衡:被加热材料的特性、感应线圈的设计以及电源的特性。关键因素包括工件材料、所需的加热深度、工作频率、施加的功率、线圈设计以及线圈与工件之间的耦合距离。

感应加热系统的有效性并非由单一因素决定,而是由工件、感应线圈和电源之间的战略性相互作用决定的。理解这些元件如何相互作用是实现快速、受控和高效加热过程的关键。

核心原理:感应加热的工作原理

感应加热是一种非接触式过程,它利用电磁原理直接在导电材料内部产生热量。这种内部加热方式使其如此快速和清洁。

电磁感应

感应加热系统使用电源向铜线圈(通常称为感应器)发送强大的交流电。该电流在线圈周围产生一个强大且快速变化的磁场。

焦耳效应

当导电工件放置在该磁场中时,磁场会在工件内部感应出环流电流。这些电流被称为涡流。材料对这些电流流动的自然电阻会产生强烈的局部热量——这种现象称为焦耳效应。

影响加热过程的关键因素

优化您的过程需要清楚地了解几个相互关联的变量。一个因素的正确选择将直接影响其他因素的要求。

工件材料

材料的导电性是最基本的影响因素。感应加热对钢、铜和铝等导电金属最为有效。金属的具体特性决定了它对磁场的响应效率。

加热深度和工作频率

电源的工作频率是控制热量渗透到工件深度的最重要变量。这被称为集肤效应。

高频率(例如 >100 kHz)将涡流集中在表面附近,从而实现浅层、快速加热。这非常适合表面硬化等应用。

低频率(例如 <10 kHz)允许磁场更深地渗透到工件中,在整个横截面上更均匀地产生热量。这用于锻造或退火等通透加热应用。

施加的功率和温升

以千瓦 (kW) 为单位的电源功率决定了加热速率。功率越大,每秒传递给工件的能量就越多,从而导致温升越快。所需的功率是根据工件的质量、材料特性以及达到目标温度所需的时间来计算的。

感应线圈的关键作用

感应线圈是塑造磁场并将其传递到工件的“工具”。它的设计通常是系统中定制程度最高的组件,对最终结果有巨大的影响。

线圈设计和几何形状

线圈的设计必须与被加热工件的几何形状相匹配。简单的螺线管线圈适用于圆柱形工件,但复杂形状需要定制设计的线圈,以确保磁场均匀地施加到所需区域。

耦合效率

耦合指的是线圈与工件的接近程度。线圈与工件之间的间隙越小,磁场传输越强,加热效率越高。耦合不良会浪费能量,导致加热速度变慢、精度降低。

了解权衡和系统限制

尽管感应加热功能强大,但它并非万能的解决方案。其有效性完全取决于一个设计良好的系统,其中每个组件都能和谐工作。

效率并非有保证

高效率是感应加热的主要优点,但这取决于是否正确地将电源频率、线圈设计和耦合距离与工件的材料和几何形状相匹配。任何一个方面的失配都会大大降低整体效率。

辅助系统和占地面积

完整的感应系统不仅仅包括电源和线圈。几乎总是需要一个冷却器来冷却可能变得非常热的铜线圈。电源、冷却器和工作站所需的物理空间必须在您的设施规划中予以考虑。

将系统与您的应用相匹配

您的具体加热目标是选择和配置系统的最终指南。请考虑您需要实现的主要成果。

- 如果您的主要重点是表面硬化:您将需要一个高频电源和一个精确设计的线圈,以与工件表面保持紧密、一致的耦合距离。

- 如果您的主要重点是锻造或退火的通透加热:您应该选择低频、高功率的系统,以确保热量深入材料核心。

- 如果您的主要重点是加热复杂形状或特定区域:成功几乎完全取决于定制设计的线圈,该线圈旨在反映工件的几何形状,并将磁场仅引导到需要的地方。

最终,掌握感应加热在于通过使过程的物理原理与应用的具体目标保持一致来控制能量的流动。

摘要表:

| 因素 | 关键影响 | 应用示例 |

|---|---|---|

| 材料电导率 | 决定加热效率 | 最适用于钢、铜等导电金属 |

| 工作频率 | 控制加热深度(集肤效应) | 高频用于表面硬化 |

| 线圈设计与耦合 | 影响加热均匀性和效率 | 复杂工件几何形状的定制线圈 |

| 施加功率 (kW) | 决定温升速率 | 高功率用于快速通透加热 |

通过 KINTEK 优化您的感应加热过程!

选择正确的设备对于实现快速、受控和高效的加热至关重要。KINTEK 专注于高性能实验室设备,包括根据您的特定材料和应用需求量身定制的感应加热系统——从表面硬化到通透加热。

我们的专家可以帮助您选择最合适的电源,设计定制线圈以实现最佳耦合,并确保您的整个系统以最高效率运行。

准备好增强您实验室的能力了吗? 立即联系我们的团队 讨论您的项目并发现 KINTEK 的不同之处。

图解指南