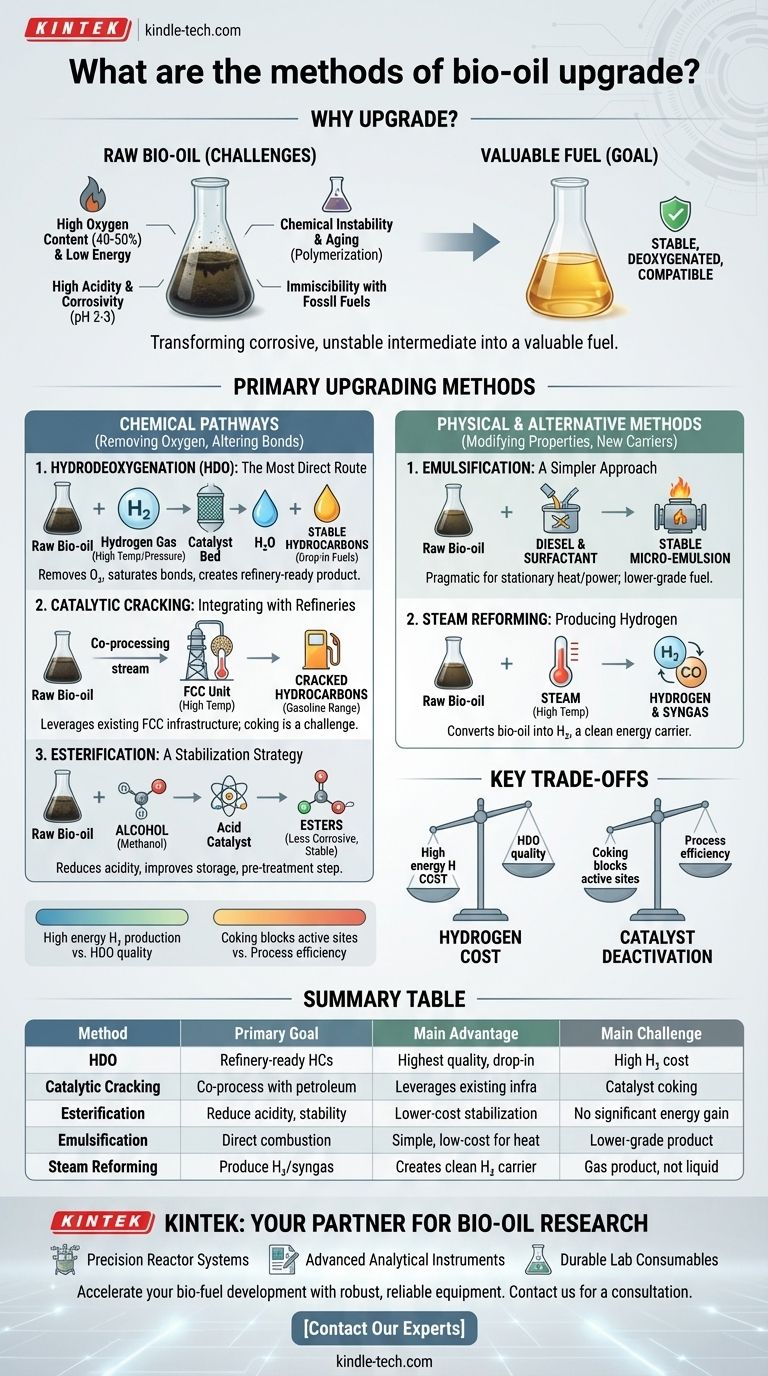

升级粗生物油并非可选项,而是必需品,旨在将其从腐蚀性、不稳定的中间产物转化为有价值的燃料或化学原料。实现这一目标的主要方法是化学过程,如加氢脱氧(HDO)和催化裂化,它们可以去除氧气并生成稳定的碳氢化合物;以及物理方法,如乳化,为直接燃烧做准备。

粗生物油的核心挑战在于其高氧含量和高水含量,这使其具有酸性、不稳定且与常规燃料不混溶。因此,每种升级方法从根本上说都是一种脱氧和稳定化策略,以提高其价值并与现有能源基础设施兼容。

为什么粗生物油需要升级

粗生物油由生物质快速热解产生,是水、焦炭和数百种含氧化合物的复杂混合物。这种独特的组成带来了几个重大的技术挑战,必须克服这些挑战才能使其广泛应用。

高氧含量和低能量值

粗生物油的氧含量按重量计可高达40-50%。这是其低热值的根本原因,通常只有常规原油的一半。升级旨在去除这些氧气,从而提高最终产品的能量密度。

化学不稳定性和老化

生物油热不稳定。随着时间的推移或受热,其活性成分(如醛和酮)会发生聚合,导致粘度显著增加。这种“老化”过程会使液态油变成固体污泥,给储存和运输带来重大问题。

高酸性和腐蚀性

有机酸(主要是乙酸和甲酸)的存在使粗生物油具有高酸性(pH值2-3)。这种酸度使其对碳钢等标准建筑材料具有腐蚀性,需要使用专门且更昂贵的设备进行处理。

与化石燃料不混溶

由于其高氧含量和高水含量,生物油具有高度极性,使其与汽油和柴油等非极性碳氢化合物燃料不混溶。这使得它在未经预处理的情况下无法轻易地与传统炼油厂混合和共同加工。

主要的化学升级途径

化学升级涉及断裂和形成化学键,以从根本上改变生物油的组成,主要是通过脱氧。

加氢脱氧(HDO):最直接的途径

加氢脱氧(HDO),也称为加氢处理,是研究最广泛且最有效的升级方法。生物油在高温(300-400°C)和高压下与氢气在催化剂作用下反应。

该过程以水的形式去除氧气,使双键饱和,并产生稳定的、富含碳氢化合物的产品。所得油具有更高的热值,类似于常规原油馏分,使其适合进一步精炼成“替代”燃料。

催化裂化:与炼油厂整合

这种方法涉及将生物油引入流化催化裂化(FCC)装置,这是大多数炼油厂的标准装置。FCC装置中的高温和催化剂将大型含氧化合物分子裂化成更小、更有价值的汽油范围碳氢化合物。

一种常见的策略是共加工,即将少量生物油与主要的石油瓦斯油流一起送入FCC装置。这利用了现有价值数十亿美元的基础设施,但带来了与催化剂失活和焦炭形成相关的重大挑战。

酯化:一种稳定化策略

酯化专门针对生物油中腐蚀性的羧酸。通过在酸催化剂存在下使油与醇(如甲醇或乙醇)反应,有机酸被转化为腐蚀性更低、更稳定的酯。

这种方法主要改善生物油的储存稳定性并降低其酸度。然而,它并不能显著提高热值,因此通常被视为预处理步骤而非完整的升级解决方案。

物理和其他方法

这些方法改变生物油的物理性质,或将其完全转化为不同的能源载体,通常资本投入较低。

乳化:一种更简单的燃烧方法

乳化是一种物理混合过程。生物油与碳氢化合物燃料(通常是柴油)和表面活性剂混合,形成稳定的微乳液。

这使得生物油可以在现有柴油发动机、炉子或锅炉中燃烧,只需进行少量修改。这是一种实用、低成本的途径,用于将生物油用于固定式热能和电力生产,但不能生产高品位的运输燃料。

蒸汽重整:生产氢气而非燃料

蒸汽重整不是将生物油转化为液体燃料,而是将其用作原料来生产氢气或合成气(氢气和一氧化碳的混合物)。

在这个高温过程中,生物油与蒸汽反应生成气态产物。这使得生物油不再是直接的燃料替代品,而是生产氢气的可再生来源,氢气是一种重要的工业化学品和清洁能源载体。

了解权衡

没有一种升级方法是完美的;每种方法都涉及有效性、成本和复杂性之间的平衡。

氢气困境

HDO非常有效,但依赖于大量高压氢气。生产氢气是能源密集型且昂贵的,这代表了该过程经济可行性的主要运营成本和潜在瓶颈。

催化剂失活和结焦

生物油对催化剂的损害是众所周知的。它倾向于聚合生成焦炭,这是一种碳质固体,沉积在催化剂表面,堵塞活性位点并降低其有效性。这种快速失活是一个主要的技术障碍,特别是对于催化裂化。

工艺复杂性与产品质量

升级过程的强度与最终产品的质量之间存在直接关系。较温和、成本较低的方法,如酯化或乳化,会产生质量较低、应用有限的产品。相比之下,资本密集型工艺,如HDO,会产生高质量、可互换的碳氢化合物燃料。

根据目标选择方法

最佳的升级策略完全取决于您的最终产品要求和操作限制。

- 如果您的主要重点是生产替代运输燃料: HDO是生产高质量、炼油厂可用碳氢化合物产品最直接的途径,尽管它具有高资本和运营成本。

- 如果您的主要重点是利用现有炼油基础设施: 在FCC装置中进行共加工为整合提供了一条引人注目的途径,但仍需要大量研究来克服结焦和催化剂稳定性方面的挑战。

- 如果您的主要重点是稳定生物油以进行储存或本地使用: 酯化提供了一种有针对性的、成本较低的方法,以降低腐蚀性并防止油在运输或储存过程中降解。

- 如果您的主要重点是立即用于固定式发动机或锅炉: 乳化为将生物油用作固定式电力应用中取暖油或柴油的替代品提供了最实用且经济高效的解决方案。

最终,选择正确的生物油升级策略取决于对您的最终产品要求、可用基础设施和经济限制的清晰评估。

总结表:

| 方法 | 关键工艺 | 主要目标 | 主要优点 | 主要挑战 |

|---|---|---|---|---|

| 加氢脱氧 (HDO) | 高压氢气与催化剂 | 生产炼油厂可用碳氢化合物 | 最高质量,替代燃料潜力 | 高氢气消耗和成本 |

| 催化裂化 | FCC装置中催化裂化 | 与石油流共加工 | 利用现有炼油基础设施 | 结焦导致催化剂失活 |

| 酯化 | 与醇和催化剂反应 | 降低酸度,提高稳定性 | 成本较低的稳定化 | 不能显著提高能量值 |

| 乳化 | 与柴油和表面活性剂混合 | 实现发动机/锅炉直接燃烧 | 简单,用于热能/电力成本低 | 低品位产品,不适用于运输燃料 |

| 蒸汽重整 | 高温下与蒸汽反应 | 生产氢气/合成气 | 产生清洁能源载体 (H₂) | 产品从液体燃料转向气体 |

准备好升级您的生物油工艺了吗?

应对生物油升级的复杂性需要坚固可靠的设备。无论您是开发新的催化工艺还是扩大现有工艺,KINTEK都是您高性能实验室解决方案的值得信赖的合作伙伴。

我们提供您成功所需的工具:

- 用于加氢脱氧(HDO)和催化裂化实验的精密反应器系统。

- 用于监测产品质量和催化剂性能的先进分析仪器。

- 专为处理粗生物油腐蚀性而设计的耐用实验室耗材。

通过与KINTEK合作,您可以获得提高研究效率和准确性的设备,帮助您更快地克服催化剂失活和工艺优化等挑战。

让我们讨论我们的专业实验室设备如何加速您的生物燃料开发。立即联系我们的专家进行个性化咨询!

图解指南

相关产品

- 实验室灭菌器 实验室高压蒸汽灭菌器 液体显示自动型立式压力蒸汽灭菌器

- 实验室用防裂压模

- 实验室灭菌器 实验室高压灭菌器 脉冲真空升降灭菌器

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 实验室筛分机和筛分设备