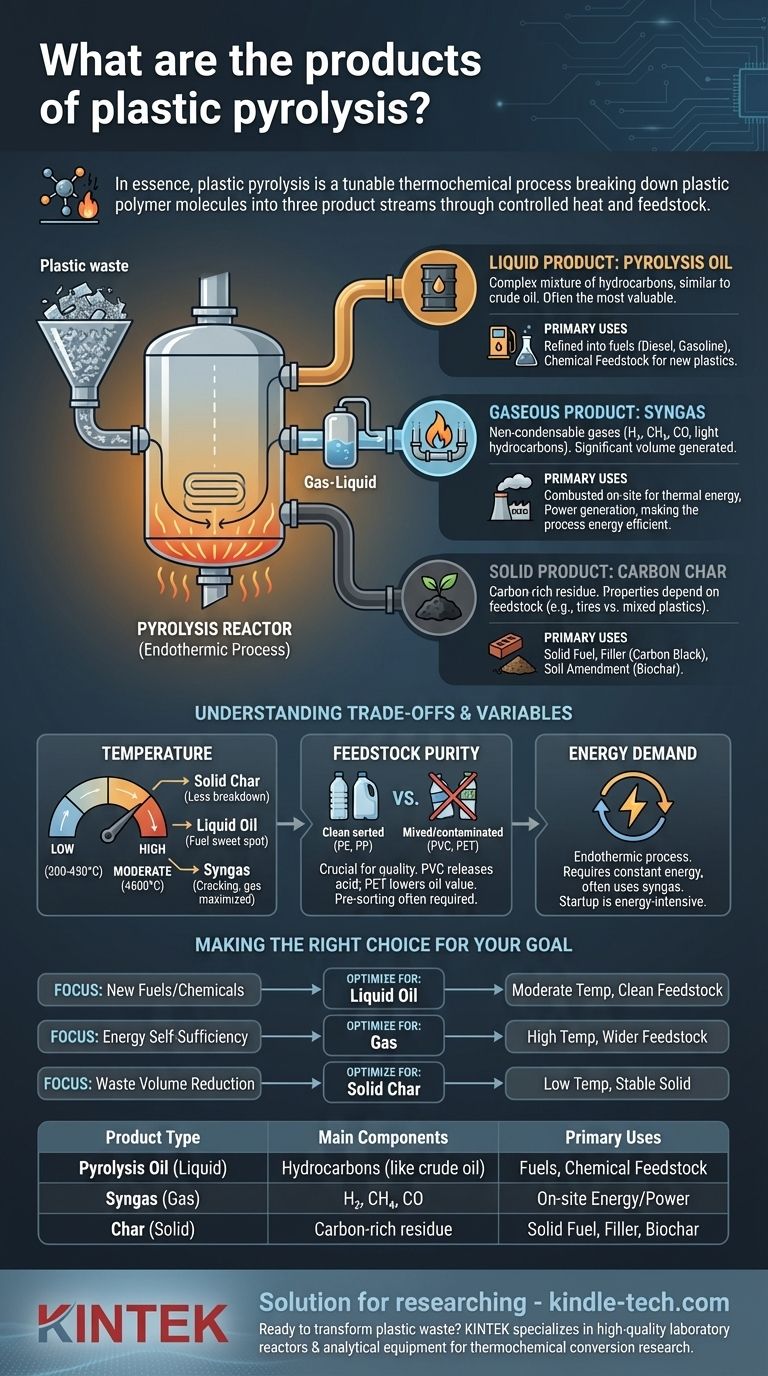

从本质上讲,塑料热解是一种热化学过程,它将大型塑料聚合物分子分解成三种不同的产物流。这些产物包括一种称为热解油的液态烃混合物、一种不可冷凝的合成气(syngas)和一种称为炭的固态碳质残余物。

将塑料热解视为一个可调过程,而非单一固定反应。通过仔细控制温度、原料和过程持续时间,您可以策略性地调整产出,以偏向气体、液体或固体产物,从而决定操作的最终经济和环境价值。

解析热解产出物

产物的分布和具体组成并非偶然。它们是所处理塑料类型和反应器内精确条件的直接结果。

液体产物:热解油

主要的液体产出物是复杂的烃类混合物,通常称为热解油或塑料油。这通常是最有价值的产物流。

这种油的成分与原油相似,但根据输入塑料的不同,可能含有多种化合物。

它可以通过蒸馏和加氢处理等工艺进行精炼,生产柴油和汽油等运输燃料,或者作为生产新塑料的化学原料。

气体产物:合成气

热解还会产生大量不可冷凝气体,统称为合成气。

这种气体是可燃成分(如氢气 (H₂)、甲烷 (CH₄)、一氧化碳 (CO) 和其他轻烃 (C₂-C₄))与惰性成分(如二氧化碳 (CO₂) 和氮气 (N₂))的混合物。

在大多数商业运营中,这种合成气不用于销售。相反,它被捕获并在现场燃烧以提供加热热解反应器所需的热能,从而使过程更节能且经济可行。

固体产物:碳炭

最终产物是一种固态、富含碳的残余物,称为炭,在某些情况下也称为炭黑。

其性质很大程度上取决于原料。例如,轮胎热解产生的产物与商业炭黑非常相似,可作为颜料或橡胶制品中的补强填料。

混合塑料产生的炭纯度较低,但仍可用作固体燃料(类似于煤),或用作土壤改良剂(生物炭),尽管其用于此目的的质量必须仔细验证。

理解权衡和变量

实现所需的产物组合是一个平衡行为。该过程对几个关键因素敏感,每个因素都存在权衡。

温度的关键作用

温度是决定产物收率的最重要变量。

- 低温 (300-450°C):这些条件有利于固体炭的生产,因为聚合物链的分解不那么完全。

- 中等温度 (450-600°C):这是最大化液态热解油收率的典型范围,代表了燃料生产的“最佳点”。

- 高温 (>600°C):在非常高的温度下,液态烃会进一步“裂解”成更小的分子,从而最大化合成气的收率。

原料纯度的挑战

塑料原料的类型和清洁度极大地影响最终产物的质量,尤其是油的质量。

聚氯乙烯 (PVC) 等塑料在加热时会释放腐蚀性盐酸,这会损坏设备并污染油。聚对苯二甲酸乙二醇酯 (PET) 含有氧,最终会进入油中并降低其燃料价值。

因此,高质量的油生产通常需要对塑料废物进行广泛的预分类,以分离出聚乙烯 (PE) 和聚丙烯 (PP) 等理想原料。

固有的能量需求

热解是一个吸热过程,这意味着它需要持续的能量输入来分解塑料中的化学键。

如前所述,一个设计良好的系统通过使用其自身的副产品(合成气)作为主要燃料来源来缓解这个问题。然而,初始启动和过程控制仍然需要大量的能量,这是整体经济可行性的一个关键因素。

为您的目标做出正确选择

最佳的热解方法完全取决于您的最终目标。

- 如果您的主要重点是制造新燃料或化学原料:通过使用中等温度 (450-600°C) 和清洁、分类的聚烯烃原料(PE、PP)来优化液态油的生产。

- 如果您的主要重点是能源自给自足或现场发电:通过使用更高的温度 (>600°C) 来优化气体生产,这允许您处理更广泛且可能纯度较低的原料。

- 如果您的主要重点是减少废物量并制造稳定的固体:利用较低的温度来最大化碳炭的收率,碳炭可用作固体燃料、填料或土壤改良剂。

最终,掌握塑料热解在于控制这些变量,将复杂的废物问题转化为一系列可预测的、有价值的资源。

总结表:

| 产物类型 | 主要成分 | 主要用途 |

|---|---|---|

| 热解油(液体) | 与原油相似的烃类 | 精炼成燃料(柴油、汽油)或化学原料 |

| 合成气(气体) | 氢气 (H₂)、甲烷 (CH₄)、一氧化碳 (CO) | 在现场燃烧以驱动热解过程 |

| 炭(固体) | 富含碳的残余物 | 用作固体燃料、填料(例如炭黑)或土壤改良剂 |

准备好将塑料废物转化为宝贵资源了吗?

正确的实验室设备对于研究和优化您的塑料热解过程至关重要。KINTEK 专注于高品质实验室反应器、温度控制系统和专为热化学转化研究量身定制的分析设备。

我们帮助我们的实验室客户:

- 准确模拟热解条件以预测产物收率。

- 分析热解油、合成气和炭的成分和质量。

- 将您的过程从台式实验扩展到中试工厂。

让我们在实验室设备方面的专业知识支持您在废物转化为能源和循环经济解决方案方面的创新。 立即联系 KINTEK 讨论您的具体热解研究需求。

图解指南

相关产品

- 电动旋转窑小型旋转炉生物质裂解装置

- 电动回转窑连续工作小型回转炉加热裂解装置

- 实验室灭菌器 实验室高压蒸汽灭菌器 液体显示自动型立式压力蒸汽灭菌器

- 真空密封连续工作旋转管式炉 旋转管炉

- 实验室用防裂压模