简而言之,激光烧结可以制造高度复杂且耐用的功能部件,这些部件通常是传统制造方法无法生产的。这种增材制造工艺使用激光将粉末材料(通常是尼龙等塑料)熔融成固体物体,使其成为从先进原型和定制医疗设备到最终用途航空航天部件和消费品等各种应用的理想选择。

选择性激光烧结(SLS)的真正价值不仅在于它能制造什么,还在于它如何消除设计限制。它能够生产复杂、自支撑的零件,使其成为对复杂性和耐用性要求极高的功能部件的首选技术。

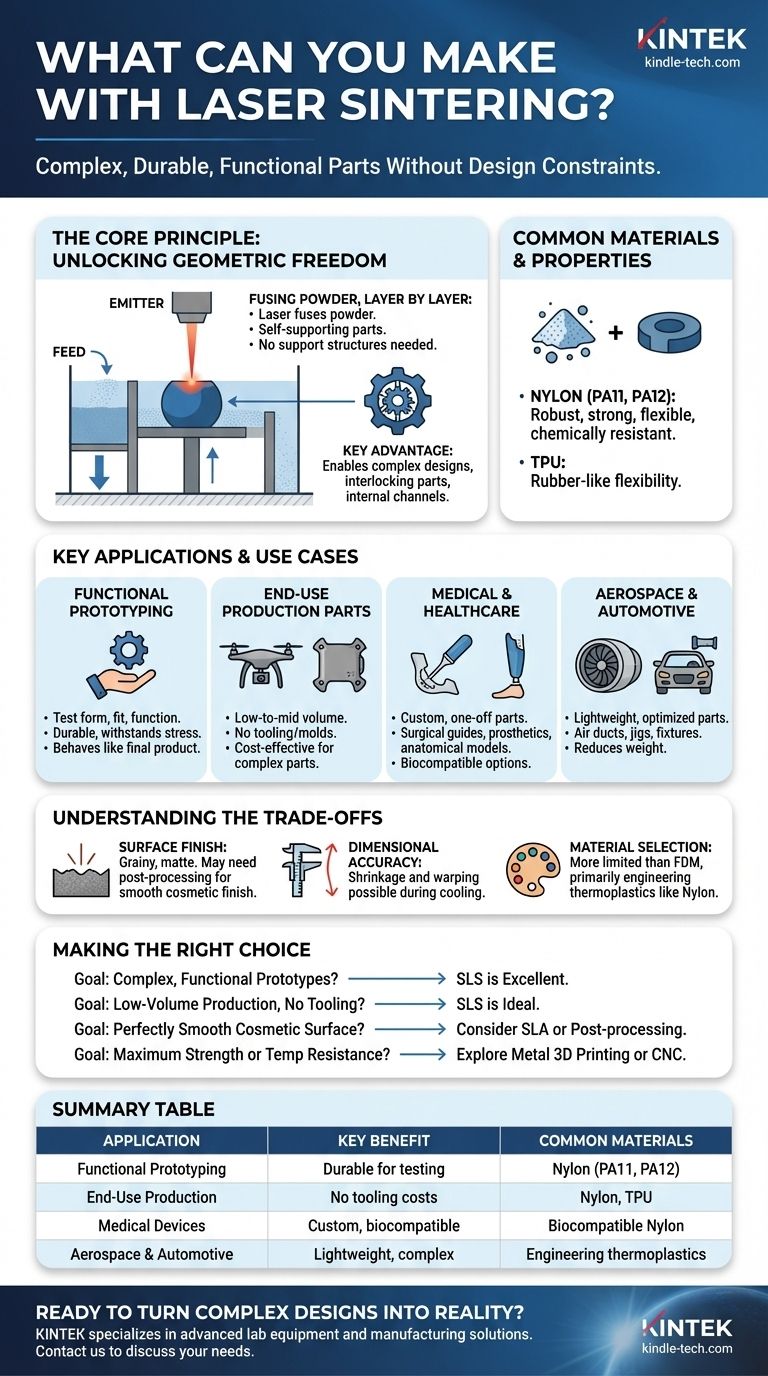

核心原理:解锁几何自由

选择性激光烧结(SLS)与其它制造方法有着根本区别。了解其核心工艺就能明白它为何如此独特。

工作原理:逐层熔融粉末

该过程始于在构建平台上铺展一层薄薄的聚合物粉末。强大的激光在3D CAD文件的引导下,选择性地熔化并烧结特定横截面的粉末颗粒。然后平台下降,铺上新一层粉末,重复该过程,直到整个物体成形。

主要优势:自支撑部件

SLS最显著的优势是,物体周围未熔融的粉末在构建过程中充当天然支撑结构。这消除了其他3D打印方法(如FDM或SLA)所需的专用、可拆卸支撑。

这种自支撑特性使得能够创建极其复杂的设计,例如互锁部件、内部通道以及相互嵌套的部件,所有这些都可以在一次打印中完成。

常用材料及其特性

SLS最常用的材料是尼龙(PA11、PA12),这是一种坚固的工程热塑性塑料。尼龙制成的零件坚固、耐化学腐蚀,并具有一定的柔韧性,使其适用于实际应用。其他材料包括用于橡胶般柔韧性的TPU和专用复合材料。

主要应用和使用案例

由于其独特的优势,SLS不仅是一种原型制作工具;它也是适用于各种行业的可靠生产技术。

功能原型制作

SLS非常适合创建需要进行形状、配合和功能测试的原型。与脆性视觉模型不同,SLS零件足够耐用,能够承受机械应力,使工程师能够使用表现与最终产品相似的零件来验证设计。

最终用途生产零件

对于小批量到中批量的生产,SLS通常比注塑成型更具成本效益,因为它不需要昂贵的模具。这使其成为定制外壳、无人机机身、专用机械部件和其他复杂最终零件的理想选择。

医疗和保健

制造定制一次性零件的能力使SLS在医疗领域具有不可估量的价值。应用包括患者专用手术导板、耐用的假肢和用于术前规划的详细解剖模型。为此目的,可提供生物相容性等级的尼龙。

航空航天和汽车

在这些行业中,重量和复杂性至关重要。SLS用于生产轻量化、优化过的部件,如风管、内部组件、夹具和固定装置,这些部件如果采用传统方法制造,将更困难或更重。

了解权衡

没有完美的技术。要有效使用SLS,您必须了解其局限性。

表面光洁度特性

由于熔融粉末的性质,SLS零件自然具有颗粒状的哑光表面。虽然这对于许多功能部件来说是可以接受的,但需要光滑、美观表面的应用将需要后处理步骤,如介质翻滚、蒸汽平滑或喷漆。

尺寸精度和冷却

虽然通常很精确,但SLS零件在冷却时可能会出现一些收缩和翘曲。这必须在设计阶段加以考虑。对于极高精度的部件,CNC加工可能仍然是更好的选择。

材料选择

与熔融沉积成型(FDM)等其他工艺相比,SLS可用的材料种类更有限。主要集中在尼龙等工程级热塑性塑料。

为您的目标做出正确选择

使用这些指南来确定SLS是否是满足您特定需求的正确技术。

- 如果您的主要关注点是复杂的功能原型:SLS是创建能够承受实际测试的耐用部件的绝佳选择。

- 如果您的主要关注点是在没有模具成本的情况下进行小批量生产:SLS是高效制造几何复杂最终用途部件的理想选择。

- 如果您的主要关注点是机器出厂时具有完美光滑、美观的表面:您应该考虑像SLA(立体光刻)这样的技术,或者对SLS零件进行大量的后处理。

- 如果您的主要关注点是最大强度或极端耐高温性:您可能需要探索金属3D打印(DMLS/SLM)或传统CNC加工。

最终,激光烧结使您能够建造无法建造的东西,将复杂的数字设计转化为坚固、实用的现实。

总结表:

| 应用 | 主要优势 | 常用材料 |

|---|---|---|

| 功能原型制作 | 用于形状、配合和功能测试的耐用部件 | 尼龙(PA11、PA12) |

| 最终用途生产 | 小批量制造无需模具成本 | 尼龙、TPU |

| 医疗设备 | 定制手术导板和假肢 | 生物相容性尼龙 |

| 航空航天与汽车 | 轻量化、复杂部件 | 工程热塑性塑料 |

准备好将您的复杂设计转化为耐用、实用的现实了吗? KINTEK专注于先进的实验室设备和制造解决方案,包括激光烧结技术。我们的专业知识帮助您精确高效地创建从坚固原型到最终用途生产部件的一切。 立即联系我们,讨论我们如何支持您的实验室或制造需求,并将您最具挑战性的项目变为现实。

图解指南

相关产品

- 火花等离子烧结炉 SPS炉

- 钼钨钽特形蒸发舟

- 定制化高压反应釜,适用于先进的科学和工业应用

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 实验室用迷你不锈钢高压高压釜反应器