球磨机中最终产品的大小取决于几个关键操作参数的精确相互作用。这些参数包括研磨介质的特性(其尺寸、密度和体积)、球磨机的转速、被研磨材料的性质以及您向系统中进料的速率。每个因素都会影响球磨机内部的能量动力学,而这才是尺寸减小的最终驱动力。

控制最终粒度从根本上就是管理能量传递。研磨介质的尺寸和密度决定了冲击力(每次碰撞的能量),而球磨机速度和介质装载量则决定了这些碰撞的频率。

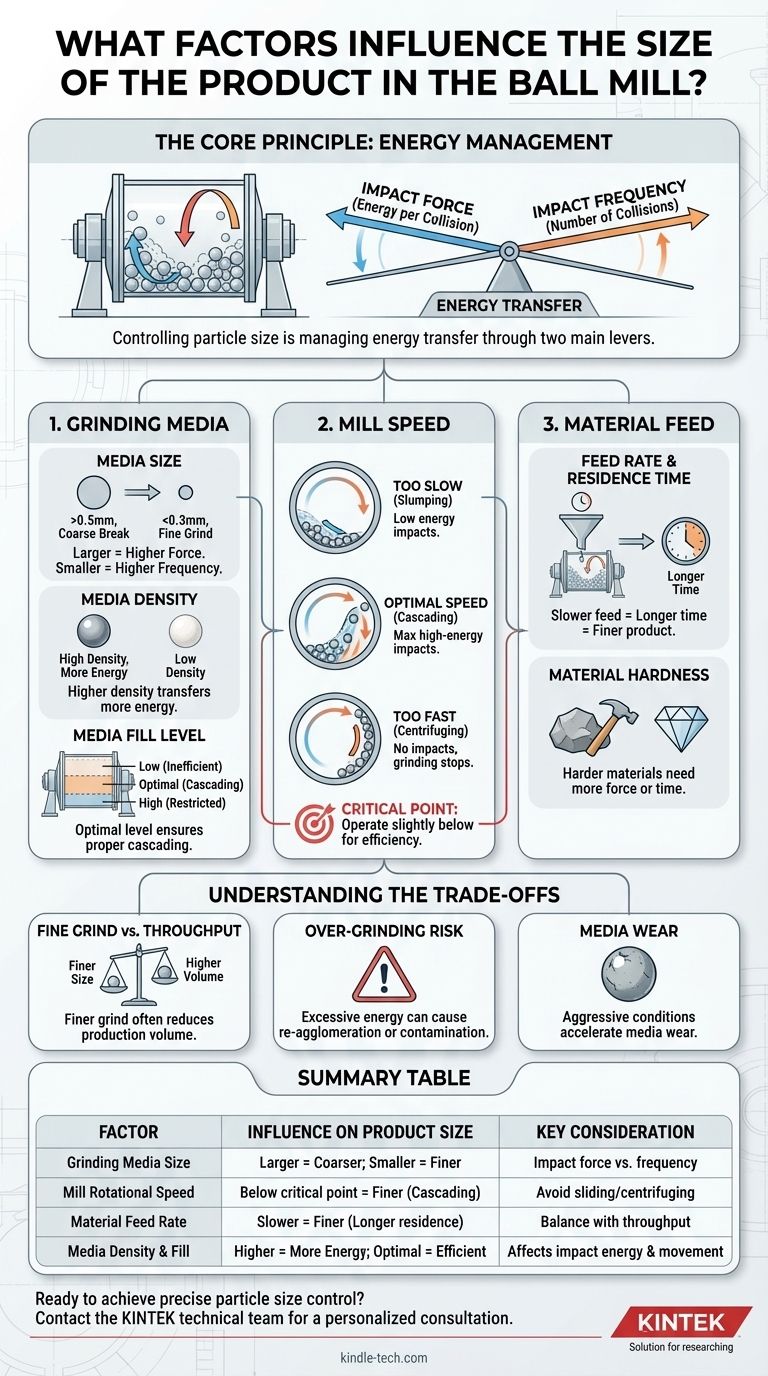

核心原则:能量管理

球磨是一个机械过程,目标是将动能从研磨介质(钢球)传递到被加工的材料上。能量传递越有效,所得产品就越细。

将其视为您可以拉动的两个不同的能量控制杆:冲击力和冲击频率。您对球磨机参数所做的每一次调整都是为了平衡这两种力,以达到您期望的结果。

控制产品尺寸的关键因素

了解每个变量如何影响球磨机内部的能量是掌握该过程的关键。这些因素不是孤立运作的;它们是高度相互依赖的。

研磨介质:尺寸减小的引擎

研磨介质是控制最终粒度最关键的组成部分。

-

介质尺寸: 较大的介质(例如,直径大于 0.5 毫米的球)每次碰撞都会产生更大的冲击力。这非常适合破碎大块、粗糙的进料材料。较小的介质(小于 0.3 毫米)提供更高的碰撞频率,这对于将已经很小的颗粒研磨成亚微米或纳米级粉末更有效。

-

介质密度: 介质的材料很重要。像钢这样的高密度介质在冲击时传递的能量明显多于像陶瓷这样的低密度介质,即使它们的尺寸相同。较硬的进料材料通常需要密度更大的介质。

-

介质填充水平(装载量): 填充介质的球磨机体积百分比至关重要。较低的填充水平会导致碰撞次数过少,从而导致研磨效率低下。过高的填充水平会限制介质的运动,阻止它们正确级联,并降低每次冲击的能量。

球磨机速度:找到临界点

球磨机的转速决定了研磨介质的行为。

-

太慢: 介质会简单地滑动或“堆积”,导致低能量冲击和极小的尺寸减小。

-

太快(离心): 介质会被离心力固定在球磨机壁上。没有翻滚或级联,就不会有冲击,研磨完全停止。

-

最佳速度: 存在一个“临界速度”,此时介质被带到球磨机的顶部,然后级联而下,产生最大数量的高能冲击。通常,在该临界速度略低的速度下运行是研磨最高效的区域。

物料进料:停留时间和硬度

您研磨的材料的特性以及您将其引入球磨机的方式直接影响结果。

-

进料速率: 较慢的进料速率会增加“停留时间”——颗粒在球磨机内停留的平均时间。更长的停留时间使颗粒受到更多撞击,从而使最终产品更细。

-

材料硬度: 较硬的材料需要更多的能量才能断裂。为了有效地研磨它们,您可能需要通过使用更大或更密集的介质来增加冲击力,或者通过减慢进料速率来增加停留时间。

理解权衡

为一项成果进行优化通常意味着在另一项成果上做出妥协。承认这些权衡对于实际过程控制至关重要。

细磨与产量的困境

实现非常细的粒度几乎总是以牺牲产量为代价的。使用较小的介质并减慢进料速率以增加停留时间将产生更细的粉末,但会大大降低每小时处理的物料量(产量)。

过度研磨的风险

研磨时间过长或能量过大可能会适得其反。某些材料在达到一定细度后可能会开始重新团聚。这还可能对敏感材料引入过多的热量或引起不希望的化学变化。

介质磨损和污染

剧烈的研磨条件——例如高速、高密度介质和硬质材料——会加速研磨介质的磨损。这种磨损的材料可能会污染您的最终产品,这在制药或高纯度陶瓷等应用中是一个关键问题。

为您的目标做出正确的选择

您的研磨策略应由您的最终目标决定。没有单一的“最佳”设置;只有最适合您特定目标的设置。

- 如果您的主要重点是破碎粗糙、坚硬的材料: 使用更大、更密集的研磨介质(如钢)以最大化冲击力并断裂初始颗粒。

- 如果您的主要重点是生产非常细或纳米级的粉末: 使用较小的介质以增加冲击频率,并以较低的进料速率运行以最大化颗粒停留时间。

- 如果您的主要重点是最大化散装产品的产量: 您可能需要接受较粗的最终研磨,优化球磨机速度和进料速率以提高效率,而不是绝对的细度。

通过系统地调整这些变量,您可以从仅仅操作球磨机转变为精确设计您所需的粒度。

摘要表:

| 因素 | 对产品尺寸的影响 | 关键考虑因素 |

|---|---|---|

| 研磨介质尺寸 | 介质越大 = 研磨越粗;介质越小 = 研磨越细 | 决定冲击力与频率 |

| 球磨机转速 | 低于临界点的速度可最大化级联冲击 | 避免效率低下的滑动或离心 |

| 物料进料速率 | 进料越慢 = 停留时间越长 = 颗粒越细 | 平衡产品细度与产量 |

| 介质密度和填充水平 | 密度越高 = 能量越大;填充最佳 = 研磨效率高 | 影响冲击能量和介质运动 |

准备好在您的实验室中实现精确的粒度控制了吗? KINTEK 的专家随时为您提供帮助。我们专注于提供适合您特定材料和吞吐量需求的正确实验室设备,包括球磨机和研磨介质。无论您是开发药品、先进陶瓷还是其他精细粉末,我们都可以帮助您优化工艺,以实现最高的效率和产品质量。

立即联系我们的技术团队 进行个性化咨询,让我们帮助您设计出完美的研磨方案。

图解指南