简而言之,为高温应用选择材料需要评估其在目标温度下的机械强度、在服役环境中的化学稳定性以及热膨胀等物理特性。最关键的因素通常是抗蠕变性(材料在载荷下抵抗缓慢变形的能力)和抗氧化性(材料抵抗周围大气降解的能力)。

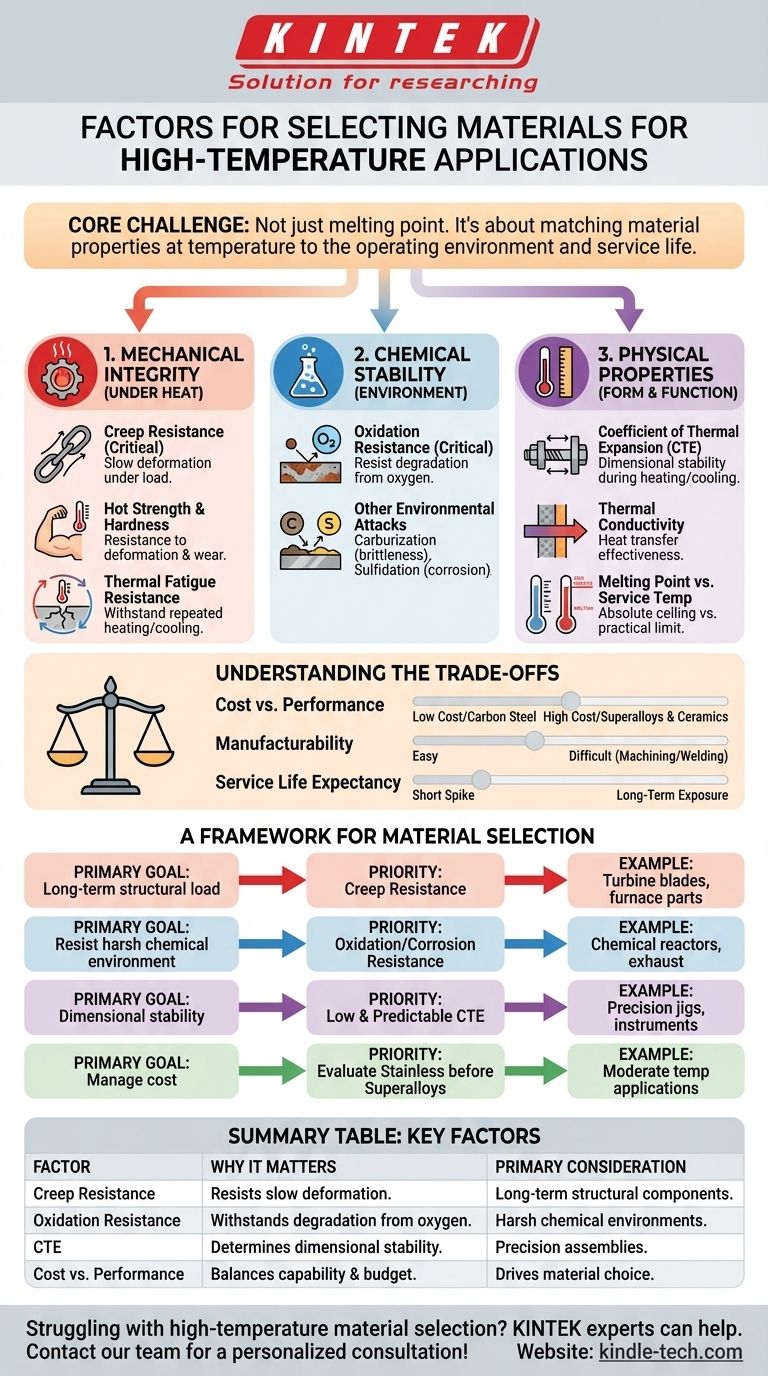

核心挑战不在于找到熔点最高的材料。而在于理解材料的性能在高温下会显著下降,成功的选择完全取决于其在特定温度下的性能与其操作环境和使用寿命要求是否匹配。

基础:高温下的机械完整性

材料在室温下的强度通常不能很好地指示其在高温下的性能。高温从根本上改变了材料的内部结构,直接影响其承载能力。

抗蠕变性

蠕变是指材料在高温下,在恒定应力作用下发生的缓慢、连续的变形,其应力通常远低于其屈服强度。它是涡轮叶片和炉体结构等部件失效的主要原因。

材料抵抗这种现象的能力被称为其抗蠕变强度。这可以说是任何承重高温应用中最重要的机械性能。

热强度和热硬度

材料在变热时不可避免地会软化。热强度(或高温拉伸强度)和热硬度衡量了材料在其服役温度下抵抗变形和磨损的能力。

您必须查看专门在与您的应用相关的温度下测试这些性能的数据,而不是室温数据。另一个关键指标是应力断裂强度,它定义了材料在特定温度下能承受多长时间而不发生断裂的应力。

抗热疲劳性

经历反复加热和冷却循环的部件会受到热疲劳的影响。持续的膨胀和收缩会产生内部应力,随着时间的推移可能导致裂纹萌生和失效,即使没有外部载荷也是如此。

在环境中生存:化学稳定性

高温充当催化剂,极大地加速材料与其环境之间的化学反应。如果一个在机械上可靠的材料无法抵抗化学侵蚀,它可能会迅速失效。

抗氧化性

对于大多数应用而言,主要的环绕威胁是氧气。抗氧化性是材料抵抗在高温下与氧气反应而发生的化学降解的能力。

许多高温合金,如不锈钢和镍基高温合金,通过在其表面形成一层稳定的保护性氧化层(“钝化膜”)来抵抗氧化,从而阻止进一步的侵蚀。该层的稳定性决定了材料的最高使用温度。

其他环境侵蚀

根据具体环境,其他形式的化学侵蚀可能占主导地位。渗碳(吸收碳)会使材料变脆,而硫化(与硫化物反应)会导致快速腐蚀,尤其是在燃料燃烧应用中。

保持形状和功能:物理特性

除了强度和稳定性之外,材料对热量的物理响应对于整个组件的功能和完整性至关重要。

热膨胀系数 (CTE)

该特性定义了材料在加热时膨胀和冷却时收缩的程度。在由多种材料组成的组件中,CTE不匹配是导致失效的主要原因。

如果螺栓和法兰的膨胀速率不同,会产生巨大的内部应力,导致变形、屈服或断裂。在需要高尺寸稳定性的应用中,通常会选择低膨胀合金。

导热性

导热性衡量材料传递热量的效率。理想的选择取决于组件的功能。

涡轮叶片可能需要高导热性以便将热量从最热点散发出去,而炉衬则需要低导热性以起到绝缘作用。

熔点

材料的熔点代表了一个绝对的上限,而不是实际的操作限制。最高使用温度总是明显更低,受蠕变、快速氧化或强度损失的开始所限制。

理解权衡

选择材料是对相互竞争的因素进行平衡的过程。理论上“最好的”材料往往不切实际或过于昂贵。

成本与性能

温度能力与成本之间存在直接且陡峭的相关性。碳钢价格便宜但温度限制较低。不锈钢提供了适度的改进。对于要求最苛刻的应用,镍或钴基高温合金和陶瓷提供了最高的性能,但成本溢价很高。

目标是选择最经济的材料,使其能够安全地满足预期使用寿命内所有设计要求。

可制造性和可焊性

如果无法将优异的材料加工成所需的部件,它就毫无用处。许多高性能高温合金以难以加工、铸造或焊接而闻名。

这些制造挑战会给项目增加显著的成本和复杂性,必须在材料选择过程的早期予以考虑。

预期使用寿命

组件所需的寿命是一个关键变量。能够在火箭喷嘴中短暂承受高温尖峰的材料,与必须在发电厂内部承受相同温度数万小时的材料是截然不同的。长期暴露使得抗蠕变性和抗氧化性等特性变得更加重要。

材料选择框架

做出正确的选择,您必须首先确定您的主要工程目标。

- 如果您的主要重点是高温下的长期结构载荷(例如,涡轮叶片、炉体部件): 优先考虑抗蠕变性和应力断裂强度,高于所有其他因素。

- 如果您的主要重点是抵抗恶劣的化学环境(例如,化学反应器、排气部件): 关注针对您的操作气氛的抗氧化性、抗硫化性或耐腐蚀性。

- 如果您的主要重点是精密组件的尺寸稳定性(例如,夹具、工装、科学仪器): 最密切关注低且可预测的热膨胀系数 (CTE)。

- 如果您的主要重点是中等高温应用下的成本控制: 在转向更昂贵的镍基合金之前,彻底评估各种等级的不锈钢。

成功的耐高温设计是通过将材料的完整热行为(而不仅仅是其熔点)与应用的特定要求相匹配来实现的。

摘要表:

| 关键选择因素 | 重要性 | 主要考虑因素 |

|---|---|---|

| 抗蠕变性 | 抵抗温度下载荷下的缓慢变形。 | 长期结构部件(例如,炉体部件)的关键。 |

| 抗氧化性 | 抵抗氧气/大气的降解。 | 恶劣化学环境(例如,反应器)的必要条件。 |

| 热膨胀系数 (CTE) | 决定加热/冷却过程中的尺寸稳定性。 | 精密组件和多材料系统的关键。 |

| 成本与性能 | 平衡材料能力与项目预算。 | 决定在钢、高温合金和陶瓷之间的选择。 |

正在为您的实验室设备选择合适的高温材料而苦恼吗? 选择错误可能导致过早失效、昂贵的停机时间和结果受损。KINTEK 专注于实验室设备和耗材,服务于实验室需求。我们的专家可以帮助您驾驭材料科学的复杂性,确保您的熔炉、反应器和组件在性能和寿命方面得到保障。让我们讨论您的具体应用和环境——立即联系我们的团队进行个性化咨询!

图解指南