当液压压力超过设计极限时,系统将进入临界故障状态。这种超压会立即针对最薄弱的组件,导致密封件爆裂、软管破裂和接头泄漏。在更严重的情况下,它可能对泵、电机和执行器造成灾难性损坏,由于高速流体喷射或不受控制的机器运动而产生重大的安全隐患。

液压压力过高不仅仅是组件故障的风险;它还是系统运行效率低下和不安全的关键标志。它浪费能源,产生破坏性热量,并加速系统每个部件的磨损,导致过早故障和重大的操作风险。

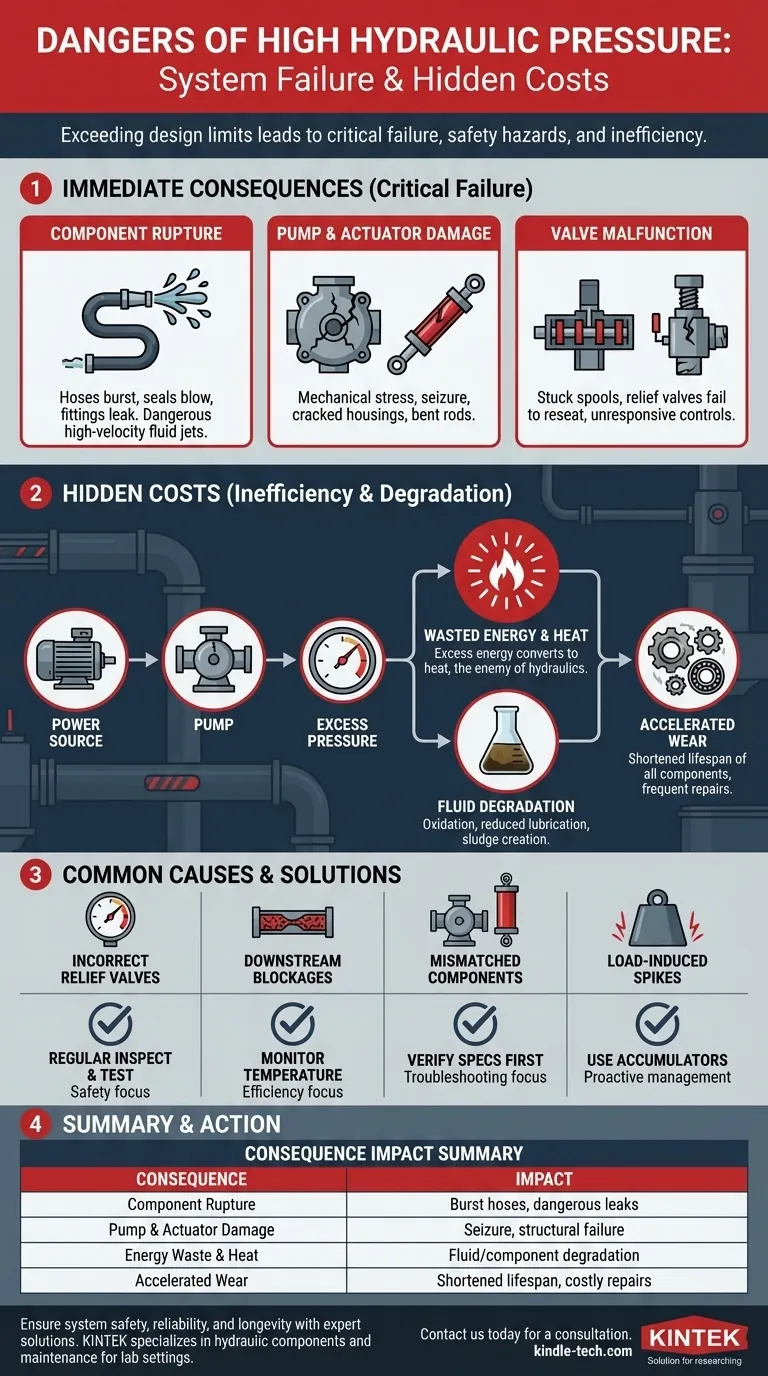

超压的直接后果

高压对整个液压回路施加了其无法承受的负载。后果往往是即时且具有破坏性的。

组件破裂和泄漏

最常见的故障发生在系统的密封点。软管、密封件和O形圈都有特定的压力等级,超过这些等级会导致破裂。爆裂的软管不仅会使机器瘫痪,还会产生危险的高压液压油喷雾。

泵和执行器损坏

液压泵和电机按照精确的公差制造。过高的压力会对其内部旋转组、轴承和轴产生巨大的机械应力。这可能导致加速磨损、组件卡死,甚至泵壳破裂。同样,液压缸等执行器可能会出现缸筒鼓胀、活塞杆弯曲或内部活塞故障。

阀门故障

控制阀也容易受损。高压可能导致方向控制阀内部的阀芯卡住,从而阻止系统响应操作员的指令。作为系统主要安全装置的溢流阀可能会被强行打开,以至于无法正确复位,或者冲击可能会损坏其内部。

隐性成本:效率低下和系统退化

即使压力不足以立即导致破裂,但高于最佳水平的运行也会悄无声息地破坏系统并浪费能源。

能源浪费和过热

液压系统的原动机(电动马达或柴油发动机)为泵提供动力。如果系统压力高于移动负载所需的压力,那么多余的能量就必须流向某个地方。它会直接转化为热量,这是任何液压系统的主要敌人。

加速流体降解

过热会分解液压油,这个过程称为氧化。这会改变液压油的粘度,降低其润滑能力,并产生油泥和清漆。劣化的液压油会加速所有系统组件的磨损,并可能堵塞精密控制阀中的细小孔口。

机械磨损增加

每增加一磅的过压,都会对整个系统增加相应比例的应力。轴承、轴、齿轮和油缸安装座都承受着比其设计承受的更高的负载。这大大缩短了这些昂贵部件的使用寿命,导致更频繁和更高成本的维修。

了解常见原因

过压是一种症状,而不是根本问题。识别原因对于可靠的修复至关重要。

溢流阀设置不正确

溢流阀是压力问题最常见的来源。如果设置过高,它就无法保护系统免受超压。相反,如果溢流阀发生故障或卡死,系统将完全没有保护,压力会飙升,直到某个部件损坏或原动机熄火。

下游堵塞

软管堵塞、阀门卡住或机械卡死的油缸会阻止流体流动。然而,泵会继续尝试移动流体,导致压力迅速升高,直到溢流阀打开或部件发生故障。

组件不匹配

安装一个能够产生比系统其他组件(软管、阀门、执行器)额定压力更高的泵是一个常见的错误。系统将始终处于危险之中,因为泵很容易超过最薄弱组件的爆破压力。

负载引起的压力峰值

在动态应用中,快速停止重载会导致瞬时但极高的压力峰值。这是由于负载的惯性迫使流体回流到关闭的阀门,产生“水锤”效应,如果未通过蓄能器或专用阀门进行适当管理,可能会损坏组件。

为您的目标做出正确选择

有效管理压力在于平衡性能与可靠性和安全性。您的方法应由您的主要目标决定。

- 如果您的主要关注点是安全性和可靠性:定期检查和测试您的溢流阀,确保它们设置在制造商规定的极限值,而不是任意更高的值。

- 如果您的主要关注点是操作效率:监控系统温度,因为过热是由于不必要的过高压力设置而浪费能量的直接指标。

- 如果您正在排除频繁的组件故障:在更换部件之前,务必首先将压力表连接到系统,以验证操作压力和溢流压力是否在设计规格范围内。

主动管理液压压力是确保系统寿命、安全性和效率的最有效策略。

总结表:

| 后果 | 影响 |

|---|---|

| 组件破裂 | 软管爆裂、密封件损坏、危险流体泄漏 |

| 泵和执行器损坏 | 极端应力导致的卡死、壳体破裂、活塞杆弯曲 |

| 能源浪费和热量 | 过压转化为热量,导致流体和组件降解 |

| 加速磨损 | 轴承、轴和其他部件寿命缩短 |

您的液压系统运行安全高效吗?不受控制的压力可能导致危险故障和昂贵的停机时间。KINTEK 专注于实验室设备和耗材,包括实验室环境下的液压系统组件和维护解决方案。我们的专家可以帮助您确保您的系统在最佳压力下运行,以实现最大的安全性、可靠性和使用寿命。立即联系我们进行咨询,保护您宝贵的设备。

图解指南