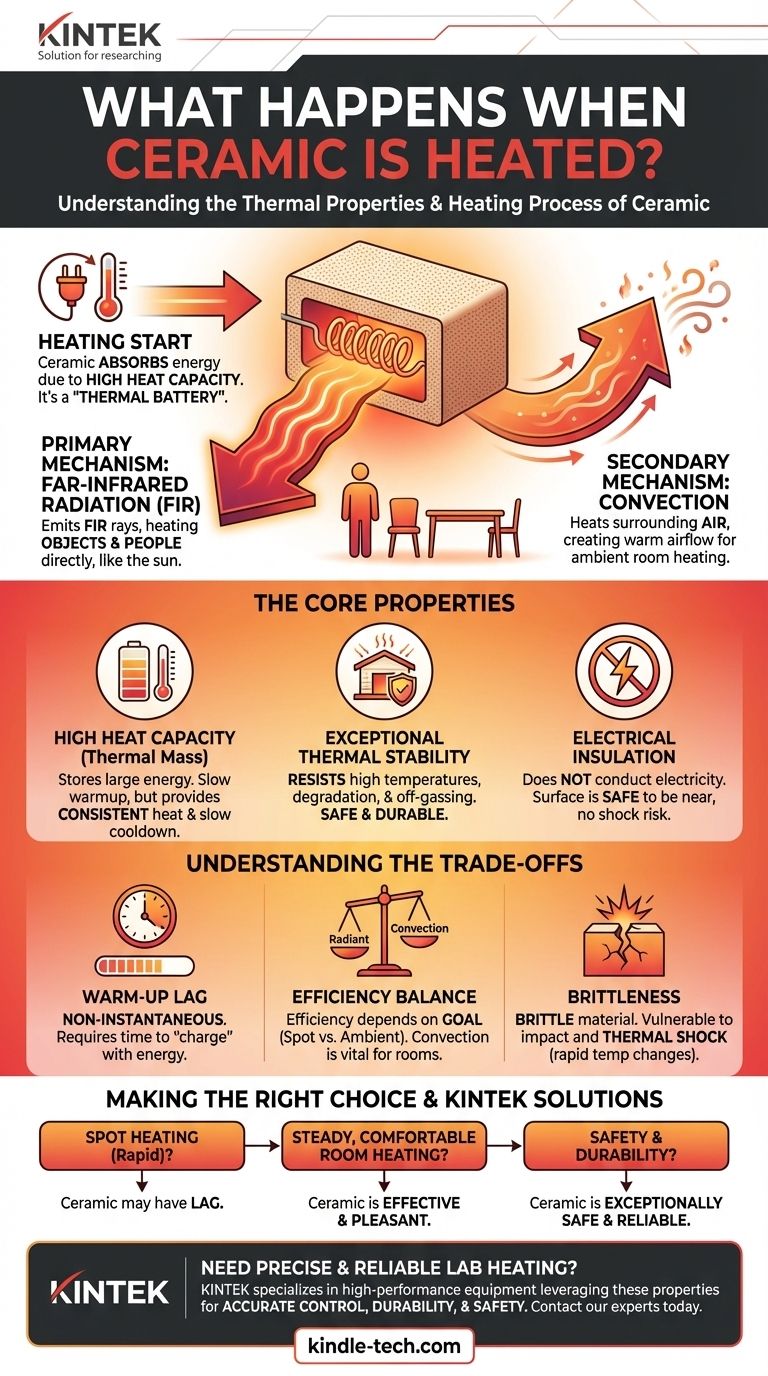

陶瓷加热时,由于其高热容量,它会吸收大量的能量,成为一个高度稳定且有效的辐射体。一旦达到一定温度,它主要以远红外辐射的形式释放这些能量,直接加热物体,同时通过对流将部分热量传递给周围的空气。

加热陶瓷材料所需的初始能量并非损失,而是一种投资。这种“热电池”效应正是陶瓷能够在初始预热期后长时间提供稳定、安全和舒适的辐射热的原因。

加热陶瓷的核心特性

要理解陶瓷加热时会发生什么,您必须首先了解其基本的材料特性。这些特性使其成为受控加热应用中独特合适的材料。

高热容量(热质量)

陶瓷具有高热容量,这意味着它们可以在温度没有相应大幅升高的情况下吸收和储存大量热能。

这就是为什么陶瓷加热器需要几分钟才能变热的原因。它首先用能量“给”陶瓷元件“充电”。好处是它冷却也很慢,提供持续的热量。

卓越的热稳定性

与可能变形的金属或可能熔化并释放气体的塑料不同,大多数陶瓷在高温下异常稳定。

即使在器具连续的加热和冷却循环中,它们也不易降解、变形或释放有害烟雾。这使得它们本质上安全耐用。

电绝缘性

大多数技术陶瓷都是优良的电绝缘体。在典型的陶瓷加热器中,电阻元件(如盘绕的电线)会变得非常热,并将其热量传递给大得多的陶瓷板。

由于陶瓷本身不导电,加热器表面保持安全,可以靠近,从而防止触电风险。

陶瓷如何传热

一旦陶瓷元件被热能饱和,它就开始通过两种主要方式将热能释放到环境中。这两种方式之间的平衡决定了陶瓷加热器的性能。

主要机制:红外辐射

加热后的陶瓷是远红外(FIR)辐射的高效发射体。这是一种我们感知为热量的特定波长的光。

至关重要的是,红外能量沿直线传播,直接加热物体和人,而不仅仅是加热中间的空气。这与您从太阳感受到的舒适、穿透性热量是同一种类型。

次要机制:对流

随着陶瓷元件表面变热,它也会加热与其直接接触的空气层。这种较暖、密度较小的空气上升,较冷的空气进入以取代其位置,从而产生自然的对流。

这个过程逐渐提高房间的环境空气温度。虽然所提供的参考将其称为“损失”,但在空间加热的背景下,它是温暖整个环境的重要组成部分。

理解权衡

没有一种材料是适用于所有应用的完美材料。使陶瓷在稳定加热方面表现出色的特性也带来了您必须考虑的特定权衡。

“预热”滞后

高热容量允许稳定的热量输出,但也意味着陶瓷加热器不是瞬时的。在陶瓷元件吸收能量时,会有一个明显的预热期。

对流与辐射效率

热传递的平衡是关键。纯粹为辐射加热设计的设备(如户外庭院加热器)希望最大限度地减少对流。用于封闭房间的空间加热器需要对流来循环暖空气。如果目标是纯粹的方向性局部加热,那么对流的“损失”才是一个负面因素。

脆性与热冲击

虽然热稳定性好,但陶瓷是一种脆性材料。剧烈的撞击可能导致其破裂或碎裂。此外,非常快速和不均匀的温度变化会产生内部应力,这种现象称为热冲击,也可能导致断裂。

为您的加热目标做出正确选择

您的具体目标决定了加热陶瓷的特性是优势还是劣势。

- 如果您的主要重点是快速局部加热:陶瓷的预热滞后是与石英或卤素加热器的即时加热相比的明显劣势。

- 如果您的主要重点是稳定、舒适的房间加热:陶瓷加热器温和的辐射热和自然对流的结合是最有效和最令人愉悦的解决方案之一。

- 如果您的主要重点是安全性和耐用性:陶瓷的高温稳定性和非导电性使其成为室内环境异常安全可靠的选择。

了解这些特性使您能够选择一种与您对舒适性、速度和效率的需求精确匹配的加热技术。

总结表:

| 特性 | 加热时的影响 |

|---|---|

| 高热容量 | 吸收并储存大量能量,提供稳定、持续的热量输出。 |

| 热稳定性 | 即使在高温下也能抵抗变形、降解和有害烟雾释放。 |

| 电绝缘性 | 加热器表面保持安全,防止触电风险。 |

| 红外辐射 | 发射远红外线,像太阳一样直接加热物体和人。 |

| 对流 | 加热周围空气,有助于提高环境室温。 |

您的实验室需要精确可靠的加热吗?

陶瓷独特的导热特性对于受控、安全、高效的加热应用至关重要。在 KINTEK,我们专注于高性能实验室设备,包括利用这些精确材料优势的炉子和加热元件。

我们的解决方案可确保您的最严苛工艺实现精确的温度控制、卓越的耐用性和固有的安全性。

让 KINTEK 助力您的研发。 立即联系我们的专家,为您的特定实验室需求找到完美的加热解决方案。

图解指南