连续式热解设备是一种自动化工业系统,旨在在无氧条件下不间断地对废弃材料(如轮胎)进行热分解。它持续进料和出料成品,使其能够不间断地、24/7地将废弃物转化为有价值的资源,如燃料油和炭黑。

连续式热解设备的决定性特征不仅在于化学过程,还在于实现不间断、自动化运行的工程设计。这种与传统“间歇式”系统的根本性设计转变,最大限度地提高了大规模废物回收的效率、吞吐量和盈利能力。

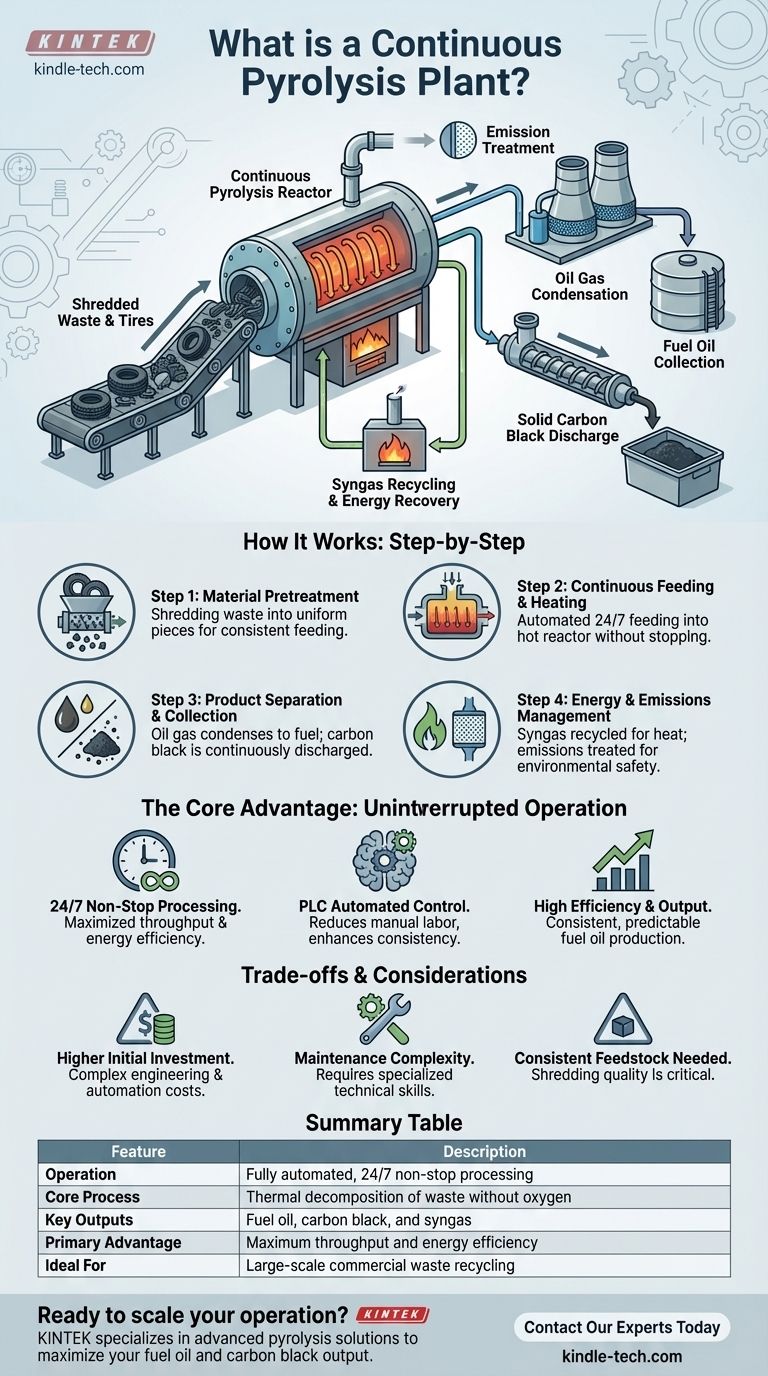

连续式热解的工作原理:分步解析

整个过程是一个高度集成和自动化的工作流程,由中央控制系统管理,以确保从开始到结束的效率和安全性。

步骤1:物料预处理

在进入核心系统之前,废轮胎必须进行准备。这包括使用钢丝拉丝机去除钢丝,然后将剩余的橡胶粉碎成小而均匀的碎片。

一致的原料尺寸对于连续进料机构的稳定运行至关重要。

步骤2:连续进料和加热

粉碎后的轮胎碎片通过密封的自动化进料系统送入热解反应器。这使得物料可以在不关闭系统或冷却的情况下进入热反应器。

进入反应器后,反应器使用各种潜在燃料进行加热,包括天然气、煤炭,甚至部分由过程本身产生的可燃气体。

步骤3:产品分离和收集

当物料在反应器内受热时,它会分解成油气和固体炭黑。这种热油气通过多级冷却系统进行引导。

冷却过程将气体冷凝成液态燃料油,并收集在储罐中。固体炭黑同时通过密封的排放系统(如螺旋输送机)从反应器中排出。

步骤4:能源和排放管理

热解过程还会产生不可冷凝气体,通常称为合成气。这种气体被捕获、处理并循环回炉膛,以帮助加热反应器,从而减少外部燃料消耗。

初始燃料燃烧产生的任何烟雾都通过单独的净化系统进行处理,然后安全排放,最大限度地减少工厂对环境的影响。

核心优势:“连续式”的真正含义

“连续式”一词标志着操作设计中的根本优势,超越了旧式批处理系统的局限性。

不间断运行

设备无需在每次运行之间停止、冷却、清洁和重新装载。连续进料和出料系统使其能够全天候运行,大大提高了总处理能力,并节省了因重复加热和冷却循环而浪费的大量能源。

自动化和控制

这些设备通常由可编程逻辑控制器(PLC)系统管理。这个中央大脑自动化了整个工作流程,从进料速率到温度控制,减少了对人工劳动的需求,并最大限度地减少了人为错误的发生。

高效率和高产量

不间断运行和优化加热的结合,使得燃料油的产量更高且更稳定。许多设计采用多个反应器或先进的内部旋转系统,以确保原料受热均匀和完全,从而最大限度地提高转化率。

了解权衡和考虑因素

虽然效率很高,但连续式模型也带来了自身的一系列挑战,必须在任何实际应用中加以考虑。

更高的初始投资

复杂的自动化进料/出料系统、PLC控制以及24/7运行所需的强大工程设计,使得连续式设备的建造成本远高于简单的批处理式设备。

维护复杂性

集成的不间断系统具有更多的运动部件和复杂的控制逻辑。维护需要更专业的技能,一个组件的故障可能会导致整个生产线停产。

需要一致的原料

自动化进料系统专为特定尺寸和质量的输入材料而设计。这使得预处理阶段(粉碎)变得至关重要;原料的任何变化都可能扰乱过程并降低效率。

为您的目标做出正确选择

选择合适的热解设备类型完全取决于您的运营规模和业务目标。

- 如果您的主要重点是大规模商业处理: 连续式设备是卓越的选择,因为它具有高吞吐量、每吨劳动力成本更低和卓越的能源效率。

- 如果您的主要重点是小规模运营或最小化初始资本: 尽管运营成本较高且总产量较低,但更简单的批处理设备可能是一个更容易的切入点。

- 如果您的主要重点是产品一致性和运营稳定性: PLC管理连续式设备的自动化和精确过程控制提供了无与伦比的可靠性和可预测的产量。

最终,选择连续式热解设备是对废物能源转化工业规模效率和自动化的投资。

总结表:

| 特点 | 描述 |

|---|---|

| 操作 | 全自动化,24/7不间断处理 |

| 核心工艺 | 废弃物(如轮胎)在无氧条件下的热分解 |

| 主要产出 | 燃料油、炭黑和合成气 |

| 主要优势 | 大规模运营的最大吞吐量和能源效率 |

| 理想用途 | 大规模商业废物回收和能源回收项目 |

准备好以工业级效率扩展您的废物回收业务了吗?

KINTEK专注于先进的实验室和加工设备,包括热解解决方案。我们的专业知识可以帮助您选择合适的系统,最大限度地提高燃料油和炭黑的产量。

立即联系我们的专家,讨论连续式热解设备如何将您的废物流转化为有利可图的资源。

图解指南