与较旧的热蒸发方法相比,溅射的主要优势在于其对沉积薄膜成分的卓越控制能力。由于溅射是一个物理过程,它会从源材料中机械地溅射出原子,因此它可以忠实地将复杂合金和化合物的成分复制到基板上。依赖加热和蒸发的旧方法可能会在过程中改变材料的化学性质。

核心区别在于物理学与化学。溅射利用动量传递来沉积材料,从而保持其原始配方。热蒸发利用热量,这可能导致某些元素比其他元素更快地蒸发,从而改变最终涂层的配方。

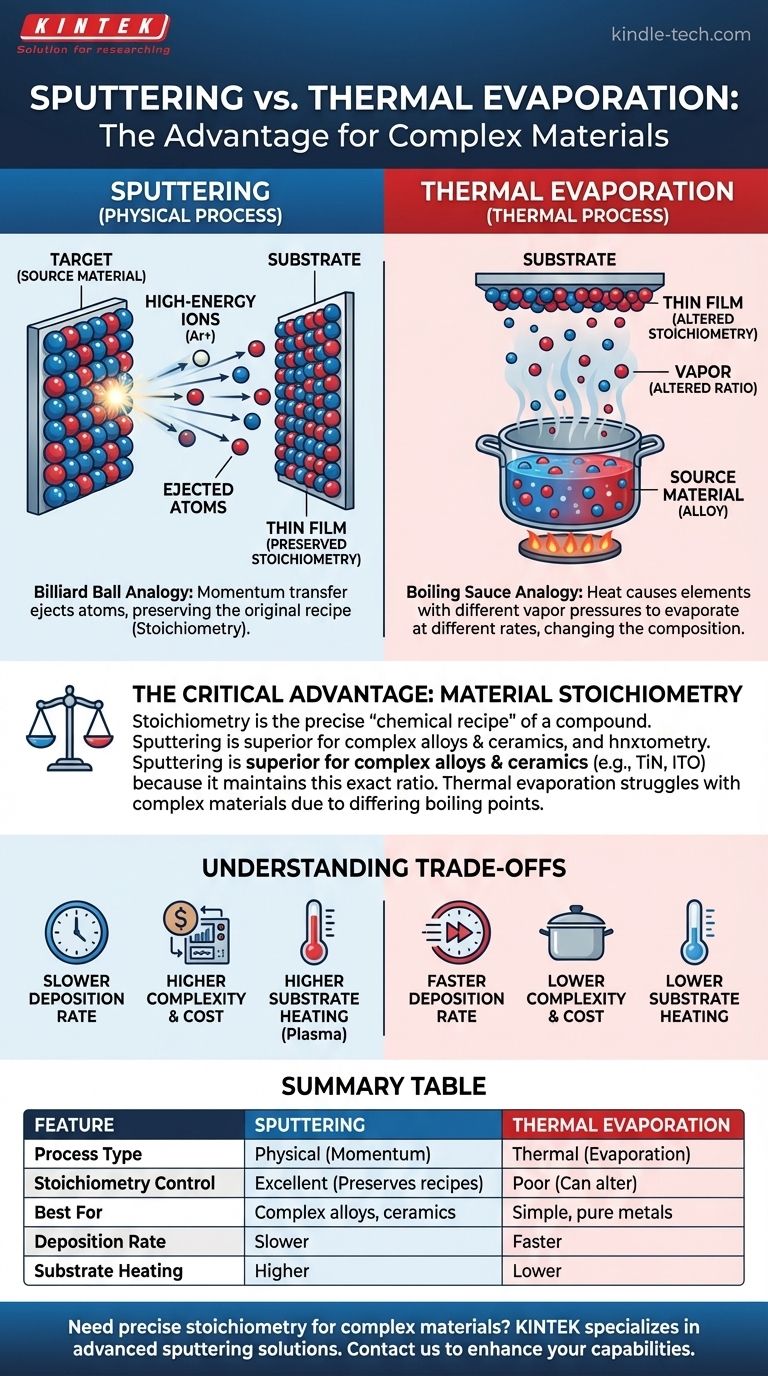

根本区别:物理过程与热过程

要理解溅射的优势,我们首先必须了解它与经典真空沉积技术(如热蒸发)的操作方式有何根本不同。

溅射的工作原理:台球的比喻

溅射是一种物理气相沉积 (PVD) 过程。将源材料(称为“靶材”)想象成一堆紧密排列的台球。

高能离子(通常是惰性气体如氩气)被射向该靶材。这些离子就像一个强力的母球,撞击靶材并传递动量。

这种碰撞会物理性地将靶材的原子或分子撞击脱落,将其喷射到真空室中。这些被喷射出的原子随后会传输并沉积到基板上,形成薄膜。

热蒸发的工作原理:煮酱汁

热蒸发是一种更古老的技术。它的工作原理是通过加热真空中的源材料,直到它开始沸腾和蒸发(或升华)。

把它想象成在炉子上煮复杂的酱汁。来自“酱汁”的蒸汽上升并在其上方的冷却表面——即基板——上凝结。

该过程依赖于通过热量将材料从固态或液态转变为气态,然后重新凝结成固体薄膜。

关键优势:保持材料的化学计量

溅射的物理机制赋予了它在处理复杂材料时的决定性优势。这种优势被称为保持化学计量。

什么是化学计量?

简单来说,化学计量是化合物或合金的“化学配方”。它是材料中不同元素的精确比例。

对于半导体、光学涂层或硬质涂层等先进材料,保持这种精确的配方对于材料具有所需的性能至关重要。

溅射为何表现出色

由于溅射是通过动量物理性地将原子从靶材上撞击下来,它会以大约与它们在源材料中存在的相同比例喷射出不同的元素。

如果您的靶材是复杂的陶瓷,如氧化铟锡 (ITO),或硬质合金,如氮化钛 (TiN),溅射可确保沉积在基板上的薄膜具有相同的化学成分。

蒸发的局限性

热蒸发在处理复杂材料时存在困难,因为不同元素的蒸汽压不同(即它们的沸点或蒸发速率不同)。

当您加热合金时,蒸汽压较高的元素(沸点较低的元素)会更容易蒸发。这意味着蒸汽,以及沉积的薄膜,将富含该元素,从而改变材料的化学计量及其性能。

理解权衡

溅射并非在所有方面都占优。它的优势伴随着特定的权衡,使得其他方法更适用于某些应用。

沉积速率

溅射通常比热蒸发慢。对于需要快速沉积厚层简单纯金属的应用,蒸发可能效率更高。

系统复杂性和成本

溅射系统更复杂。它们需要高压电源、磁场(在磁控溅射中)和精确的气体流量控制系统。这通常使其购买和操作成本高于简单的热蒸发器。

基板加热

溅射过程中离子的能量轰击会将大量热量传递给基板。这对于对温度敏感的基板(如塑料或某些电子元件)可能是有问题的。

根据目标做出正确的选择

您选择的沉积方法应由您的材料和最终薄膜的预期结果决定。

- 如果您的主要重点是沉积复杂的合金或陶瓷(例如 TiN、ITO): 溅射是保持材料精确化学成分的更优选择。

- 如果您的主要重点是快速涂覆简单的纯金属(例如铝、金): 热蒸发通常更快、更简单、更具成本效益。

- 如果您的主要重点是涂覆对热敏感的基板: 您必须仔细考虑溅射中等离子体加热的可能性,并可能需要探索低温变化或其他替代方法。

最终,理解每种技术背后的物理机制是为您特定的工程挑战选择正确工具的关键。

总结表:

| 特性 | 溅射 | 热蒸发 |

|---|---|---|

| 过程类型 | 物理(动量传递) | 热(蒸发) |

| 化学计量控制 | 优秀(保持复杂配方) | 较差(可能改变成分) |

| 最适合 | 复杂合金、陶瓷(例如 TiN、ITO) | 简单、纯金属(例如 Au、Al) |

| 沉积速率 | 较慢 | 较快 |

| 基板加热 | 较高(等离子体轰击) | 较低 |

需要沉积具有精确化学计量的复杂材料吗? KINTEK 专注于先进的溅射系统和实验室设备,旨在实现可靠、高质量的薄膜沉积。我们的专家可以帮助您选择最理想的设备,以满足您的特定研究或生产目标。立即联系我们的团队 讨论您的应用,并了解我们的解决方案如何增强您实验室的能力!

图解指南

相关产品

- 用于层压和加热的真空热压炉

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 实验室灭菌器 实验室高压灭菌器 脉冲真空升降灭菌器

- 915MHz MPCVD金刚石设备 微波等离子体化学气相沉积系统反应器

- 实验室灭菌器 实验室高压蒸汽灭菌器 液体显示自动型立式压力蒸汽灭菌器