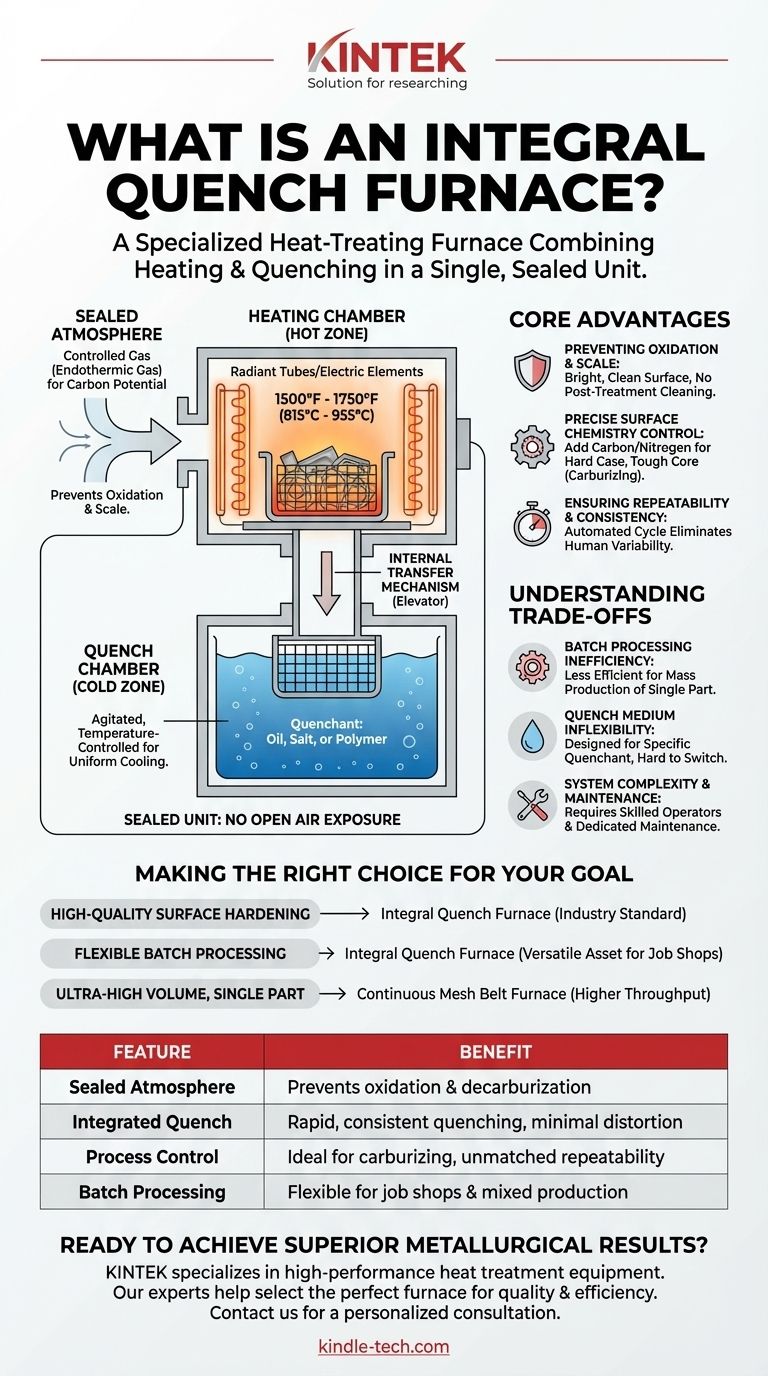

本质上,整体淬火炉是一种专业的热处理炉,它将加热和淬火阶段结合到一个密封单元中。这种设计允许整个热处理过程在严格控制的气氛下进行,防止金属零件暴露在空气中。其结果是卓越的零件质量、最小的变形和清洁、无氧化皮的表面光洁度。

整体淬火炉解决了热处理中的一个基本问题:如何在不与空气反应的情况下,将炽热的金属零件从炉中转移到淬火液中。通过将这两个步骤整合到一个密封腔室中,它保证了工艺控制和冶金一致性,这是单独单元难以实现的。

整体淬火炉的工作原理

炉子由不同的部分组成,但工件在通过整个过程时从未离开保护性气氛。这种无缝的内部传输是其决定性特征。

密封气氛

整个系统——包括装载区、加热室和淬火槽——都充满了精确控制的气体。这通常是吸热性气体,可以控制其具有特定的碳势。这可以防止钢与氧气反应(导致氧化皮)或失去表面碳(脱碳)。

加热室(热区)

工件被装入篮子并移入加热室。在这里,它们被加热到特定的奥氏体化温度,通常在1500°F到1750°F(815°C到955°C)之间。加热通常通过燃气辐射管或电加热元件进行,它们在不污染保护气氛的情况下加热零件。

淬火室(冷区)

加热室的正下方或相邻处是淬火室。这部分包含一个大型淬火介质槽,最常见的是油,但有时也使用熔盐或聚合物。淬火剂经过搅拌和温度控制,以确保均匀且可预测的冷却速率。

内部传输机制

一旦零件在所需时间达到温度并“浸泡”后,内部升降机或链式输送机就会自动将整个工件从热区直接降入冷区的淬火槽中。这种转移在几秒钟内完成,确保钢材在最佳时刻淬火,并且永不暴露在外部空气中。

核心优势:无与伦比的工艺控制

集成设计不仅仅是为了方便;它提供了对高性能部件至关重要的基本冶金优势。

防止氧化和氧化皮

通过消除与氧气的接触,炉子生产出表面光亮、清洁的零件。这大大减少或消除了对昂贵且耗时的后处理清洁过程(如喷丸或化学酸洗)的需求。

精确的表面化学控制

对于渗碳或碳氮共渗等工艺,炉子的气氛被主动管理,以向零件表面添加受控量的碳(和氮)。这会在更坚韧、更具延展性的核心上形成一个坚硬、耐磨的“表层”——非常适合齿轮和轴承。

确保可重复性和一致性

由于加热、浸泡和淬火的整个循环都是自动化和封闭的,它消除了人为变异性和环境因素。这确保了批次中的每个零件以及每次运行的每个批次都接受完全相同的热处理,从而带来高度可预测和一致的材料性能。

了解权衡

虽然功能强大,但整体淬火炉并非适用于所有应用。了解其局限性是做出明智决策的关键。

高产量下的批量处理效率低下

整体淬火炉按批次运行。虽然这为处理不同零件或运行不同循环提供了极大的灵活性,但对于单一相同部件的大批量生产而言,它可能不如连续炉高效。

淬火介质不灵活

炉子是围绕特定类型的淬火剂(例如,油)设计的。从油切换到水或盐是一项重大且通常不切实际的改造。这限制了在同一炉中轻松改变不同材料或零件几何形状的淬火强度的能力。

系统复杂性和维护

这些是复杂的系统,涉及气氛发生器、先进的温度和碳势控制器以及内部机械系统。它们需要熟练的操作员来运行,并需要专门的维护计划以确保可靠性和安全性。

为您的目标做出正确选择

要确定整体淬火炉是否是正确的工具,请考虑您的主要制造目标。

- 如果您的主要重点是高质量的表面硬化:整体淬火炉是行业标准,用于在齿轮、轴和轴承等零件上形成坚硬、耐磨的表层,且变形最小,无氧化皮。

- 如果您的主要重点是灵活的批量处理:运行不同循环(渗碳、中性硬化、退火)的能力以及处理各种零件尺寸的能力,使IQF成为加工车间或混合生产环境中极其通用的资产。

- 如果您的主要重点是单一零件的超高产量:连续网带炉,其中零件不断通过加热和淬火区,可以提供更高的吞吐量和更低的单件成本。

了解整体淬火炉的设计是利用其强大功能实现精确和可重复的冶金结果的关键。

总结表:

| 特点 | 优点 |

|---|---|

| 密封气氛 | 防止氧化和脱碳,实现清洁、无氧化皮的表面光洁度。 |

| 集成淬火 | 确保快速、一致的淬火,最大程度减少变形并实现可预测的硬度。 |

| 工艺控制 | 非常适合渗碳和碳氮共渗,提供无与伦比的可重复性。 |

| 批量处理 | 为加工车间和混合生产环境提供灵活性。 |

准备好通过整体淬火炉实现卓越的冶金效果了吗?

KINTEK专注于高性能实验室和热处理设备。我们的专家可以帮助您选择最适合您特定质量、一致性和效率需求的炉子。

立即联系我们的团队进行个性化咨询,发现KINTEK在精密热处理方面的不同之处。

图解指南