从本质上讲,原子层沉积(ALD)和化学气相沉积(CVD)都是通过化学反应来构建薄膜的过程。关键的区别在于这些反应如何发生。CVD使用化学前驱体的连续、同时反应,而ALD将这些反应分离成精确的、自限制的、逐层进行的序列。

在ALD和CVD之间进行选择,是精度和速度之间的一个基本权衡。ALD在薄膜厚度和均匀性方面提供无与伦比的原子级控制,使其成为先进应用的理想选择。CVD为不需要如此极端精度的较厚薄膜提供高速沉积。

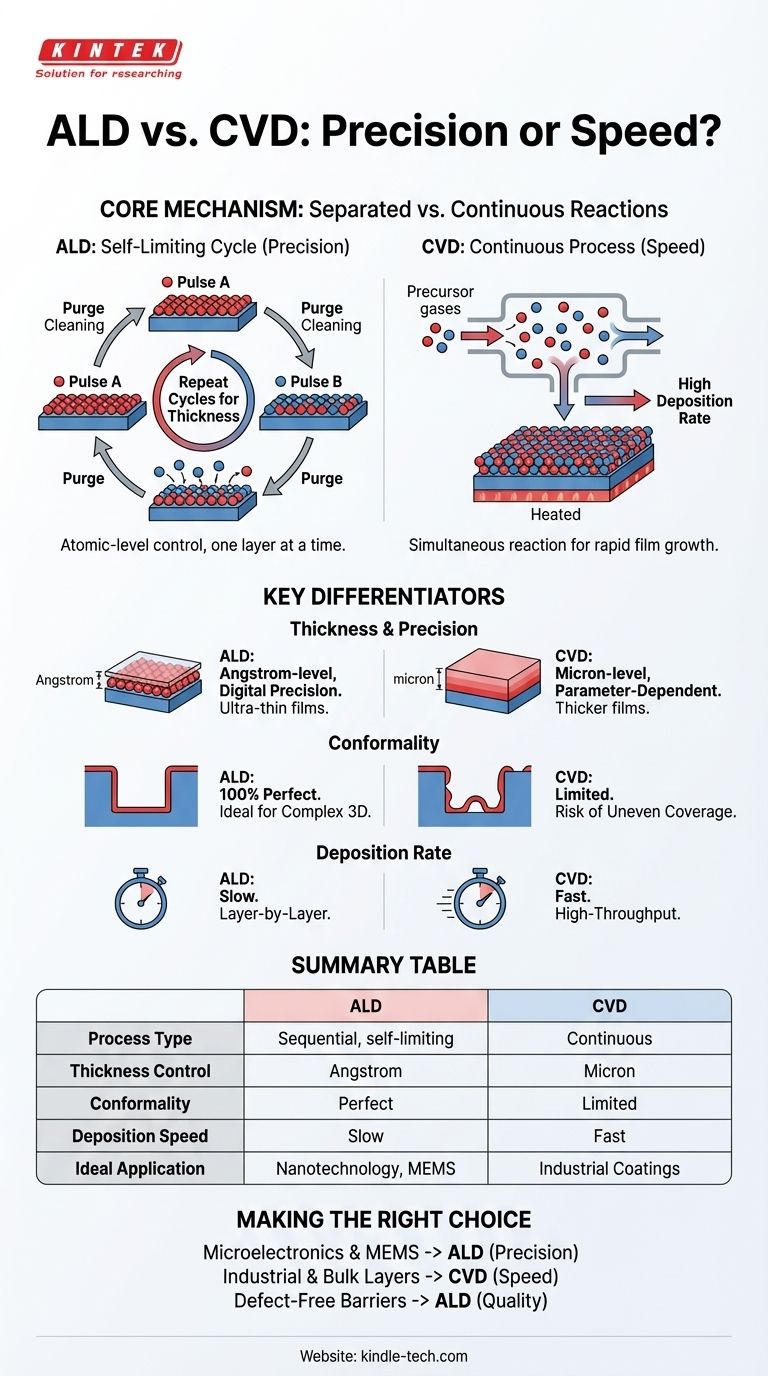

核心机制:分离反应与连续反应

了解每种技术的工艺流程,就能揭示它们能力如此不同的原因。两者都属于更广泛的化学沉积类别,但它们的方法论存在根本性的不同。

CVD的工作原理:一个连续的过程

在CVD过程中,一种或多种挥发性化学前驱体被连续送入反应室。

这些气体在加热的基板表面及附近同时反应,分解形成所需的固体薄膜。

这种连续反应允许非常高的沉积速率,使其能够高效、快速地生长厚膜。

ALD的工作原理:一个自限制的循环

ALD将沉积过程分解为一系列离散的、自限制的步骤。它是一个循环过程,每个循环增加一个原子层。

- 脉冲A:引入第一种前驱体气体。它与基板表面反应,直到所有可用的反应位点被占据,形成一个均匀的单层。

- 清洗:清除反应室中任何残留的前驱体气体和反应副产物。

- 脉冲B:引入第二种前驱体气体。它仅与第一步形成的单层反应。

- 清洗:再次清洗反应室以清除多余的气体和副产物,完成一个循环。

重复此循环数百次或数千次,以构建所需厚度的薄膜。由于每次反应仅发生在先前步骤的可用表面上,因此该过程是自限制的,确保了原子级的控制。

关键区别因素:控制与速度

ALD和CVD之间的机械差异导致了薄膜性能和工艺效率方面的明显优势和劣势。

薄膜厚度和精度

ALD提供埃级的数字式厚度控制。最终的薄膜厚度仅由执行的循环次数决定,使其具有极高的精度和可重复性。它是超薄薄膜(通常低于50纳米)的首选方法。

CVD的厚度由时间、温度和气体流速等工艺参数控制。虽然适用于以微米为单位测量的薄膜,但它缺乏ALD的精细原子级精度。

保形性和均匀性

保形性是指薄膜均匀涂覆复杂三维形貌的能力。

ALD提供几乎完美(100%)的保形性。自限制的表面反应允许前驱体渗透并均匀地涂覆极深沟槽或高深宽比结构的内部。

CVD在保形性方面存在困难。连续反应意味着沟槽的开口比底部更快、更厚地被涂覆,这可能导致在复杂表面上出现空隙和覆盖不一致。

沉积速率和吞吐量

CVD明显快于ALD。其连续性经过优化,适用于需要厚膜的大批量生产,其中沉积速度直接影响成本。

ALD由于顺序脉冲和清洗步骤,本质上是一个缓慢的过程。这使得它在沉积厚膜方面不切实际且成本高昂,但对于精度不容妥协的应用至关重要。

了解权衡

选择沉积技术需要客观地看待速度和控制之外的局限性和实际考虑因素。

材料和前驱体可用性

CVD是一项成熟的技术,拥有数十年的开发历史。这形成了一个庞大的、理解透彻的前驱体库,可用于沉积各种金属、电介质和半导体。

ALD的前驱体化学更为复杂。找到两种能以所需自限制方式反应的化学物质可能很困难,因此可用材料的范围更有限,尽管这是一个活跃且不断扩大的研究领域。

薄膜质量和密度

ALD薄膜的质量通常更优越。缓慢的逐层生长和通常较低的工艺温度,使得薄膜具有高密度、无针孔和极高纯度。

CVD薄膜的质量可能很高,但其性能对工艺条件的敏感性更高。较高的沉积速率有时会导致薄膜密度降低或杂质的掺入。

为您的应用做出正确的选择

在ALD和CVD之间做出决定完全取决于您项目的主要技术要求。

- 如果您的主要重点是尖端微电子、MEMS或纳米技术:选择ALD,因为它具有无与伦比的厚度控制能力以及均匀涂覆高深宽比特征的能力。

- 如果您的主要重点是工业保护涂层或大批量半导体层:选择CVD,因为它在生产较厚薄膜方面具有高沉积速率和成本效益。

- 如果您的主要重点是在敏感基板上进行无缺陷、高密度的阻挡层:倾向于选择ALD,因为其精确的低温工艺可生产出卓越质量和纯度的薄膜。

最终,理解这种根本性的对立——ALD的原子精度与CVD的工业速度——是选择正确沉积策略的关键。

总结表:

| 特征 | 原子层沉积 (ALD) | 化学气相沉积 (CVD) |

|---|---|---|

| 工艺类型 | 顺序、自限制循环 | 连续、同时反应 |

| 厚度控制 | 埃级、数字精度 | 微米级、依赖于参数 |

| 保形性 | 完美 (100%),复杂3D结构的理想选择 | 有限,可能导致覆盖不均匀 |

| 沉积速度 | 慢,逐层进行 | 快,高吞吐量 |

| 理想应用 | 超薄膜、纳米技术、MEMS | 厚涂层、工业应用 |

难以根据您实验室的具体需求选择合适的沉积技术? KINTEK 专注于为ALD和CVD工艺提供精密实验室设备和耗材。我们的专家可以帮助您选择理想的解决方案,以实现卓越的薄膜质量,无论您需要原子级控制还是高速沉积。立即联系我们的团队,讨论我们如何提高您实验室的能力和效率。

图解指南

相关产品

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 用于层压和加热的真空热压炉