从本质上讲,乙烯裂解炉是一种大型工业反应器,其设计只有一个关键目的:将大的碳氢化合物分子热分解成更小、更有价值的分子。通过一种称为蒸汽裂解的高温过程,它将乙烷或石脑油等原料转化为乙烯,乙烯是世界上大多数塑料的主要结构单元,以及其他有价值的联产品。

裂解炉是现代石化工业的高温核心。它不仅仅是加热物质;它利用精确控制的热能将原材料分解成无数产品所需的根本化学成分。

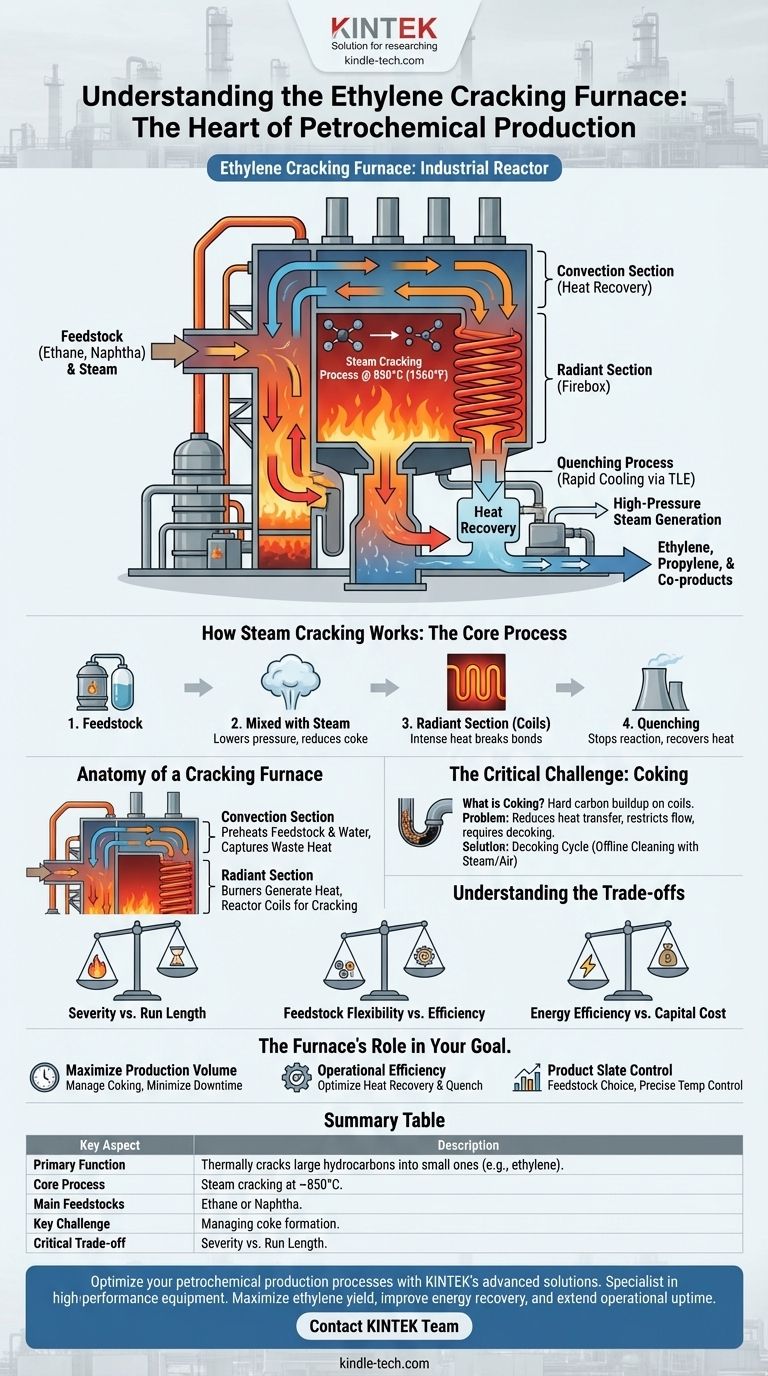

蒸汽裂解的工作原理:核心过程

该炉基于热分解原理运行。通过在受控环境中将碳氢化合物暴露于极端高温下,将它们结合在一起的化学键被打破或“裂解”,从而产生小分子混合物。

原料

该过程从碳氢化合物原料开始。这通常是轻质碳氢化合物,如乙烷(天然气成分)或较重的液体流,如石脑油(炼油产品)。原料的选择决定了炉子的设计及其产出的产品组合。

蒸汽的作用

碳氢化合物原料在进入炉子之前与蒸汽混合。蒸汽起到两个关键作用:它降低了碳氢化合物的分压,从而促进了所需的裂解反应,并减少了焦炭的形成,焦炭是一种会使设备结垢的硬质碳副产品。

炉管(辐射段)

这种混合物流入位于炉子最热部分——辐射段或“火箱”——中的一网络管子或盘管。在这里,燃烧器将盘管加热到约 850°C (1560°F) 的温度。在混合物在这些盘管中停留的极短时间内,强烈的热量将碳氢化合物分子分解。

淬火过程

反应必须几乎立即停止,以锁定所需的产品组合并防止进一步的不良反应。流出盘管的热气体在称为余热锅炉(TLE)或淬火冷却器的装置中迅速冷却。此过程还会回收大量的热量,这些热量用于产生有价值的高压蒸汽,从而显著提高工厂的整体能源效率。

裂解炉的结构

裂解炉是一件复杂且高度集成的工程设备,通常分为两个主要部分。

对流段

这是炉子的上部、温度较低的部分。其主要工作是余热回收。来自下方燃烧器的热烟气向上流经此部分,预热进入的原料、蒸汽和锅炉水。这捕获了废热,并大大降低了炉子的燃料消耗。

辐射段(火箱)

这是炉子下部的高温核心。它容纳了产生巨大热量的燃烧器以及实际发生裂解反应的反应器盘管。该部分的设计对于确保均匀的热量分布和实现所需的反应条件至关重要。

关键挑战:积焦

蒸汽裂解装置中最大的操作挑战是管理一种不可避免的副产品:焦炭。

什么是积焦?

焦炭是碳的一种坚硬的固体形式,会逐渐沉积在反应器盘管的内表面上。它是高温裂解反应的自然结果。

为什么积焦是个问题

随着焦炭的积聚,它充当绝缘体,减少了对工艺气体的传热。这迫使操作员提高燃烧率以维持所需温度。焦炭层还会限制流动路径,增加盘管上的压降,并最终限制炉子的处理能力。

除焦循环

最终,积焦会变得非常严重,以至于必须关闭炉子进行清洁。这个过程称为除焦,涉及关闭碳氢化合物进料,并使用蒸汽和空气的混合物将盘管中的焦炭小心地烧掉。这种停机时间代表着生产力的重大损失。

理解权衡

有效地操作裂解炉需要在几个相互竞争的因素之间取得平衡。

操作强度与运行周期

以更高的温度(更高的“操作强度”)运行可以提高有价值的乙烯的收率。然而,它也会大大加速焦炭的形成速率,从而缩短两次除焦循环之间的运行时间。

原料灵活性与效率

专门为乙烷等轻质原料设计的炉子对该原料的效率很高,但对石脑油等较重原料的性能可能不佳。更灵活的设计可以处理多种原料,但可能没有针对任何一种原料进行完美优化。

能源效率与资本成本

在对流段中加入更广泛的余热回收系统可以提高炉子的能源效率并降低运营成本。然而,这些复杂的系统也会大大增加建造炉子所需的初始资本投资。

炉子在您的目标中的作用

了解炉子的功能是理解整个石化价值链的关键。其性能直接决定了工厂的盈利能力和效率。

- 如果您的主要重点是最大化产量: 关键目标是管理积焦速率,以延长“在线”时间并最大限度地减少除焦停机时间。

- 如果您的主要重点是运营效率: 对流段中余热回收系统和余热锅炉的设计对于最大限度地减少燃料消耗至关重要。

- 如果您的主要重点是产品组合控制: 原料的选择和炉运行温度的精确控制是决定乙烯、丙烯和其他联产品最终产量的主要杠杆。

最终,乙烯裂解炉是将原材料转化为构成我们现代物质世界基础的高价值化学结构单元的强大引擎。

摘要表:

| 关键方面 | 描述 |

|---|---|

| 主要功能 | 将大的碳氢化合物分子热裂解成更小的分子(例如乙烯)。 |

| 核心过程 | 在约 850°C (1560°F) 的温度下进行蒸汽裂解。 |

| 主要原料 | 乙烷(来自天然气)或石脑油(来自炼油厂)。 |

| 关键挑战 | 管理焦炭的形成,这需要定期的除焦循环。 |

| 关键权衡 | 更高的操作强度(温度)会增加乙烯收率,但会缩短运行周期。 |

利用 KINTEK 的先进解决方案优化您的石化生产流程。作为高性能实验室和工业设备的专家,我们了解炉子操作强度、效率和运行周期之间关键的平衡。无论您的目标是最大化乙烯收率、提高能源回收率还是延长运行时间,我们的专业知识都可以帮助您实现目标。立即联系我们的团队,讨论我们如何支持您在催化剂研究、材料测试和工艺优化方面的具体需求。

图解指南