在现代冶金学中,氢气罩式退火炉是一种专门用于大批量热处理的设备。它将可移动的钟罩形加热室与受控的氢气气氛相结合,用于对材料(主要是金属线圈)进行退火,而不会发生表面氧化,从而获得“光亮”的表面。

氢气罩式炉的核心原理是将加热单元(“罩”)与材料底座分离。这允许高效的循环过程,其中氢气气氛保护材料的表面完整性,而可移动的罩则最大限度地提高了加热元件的运行时间。

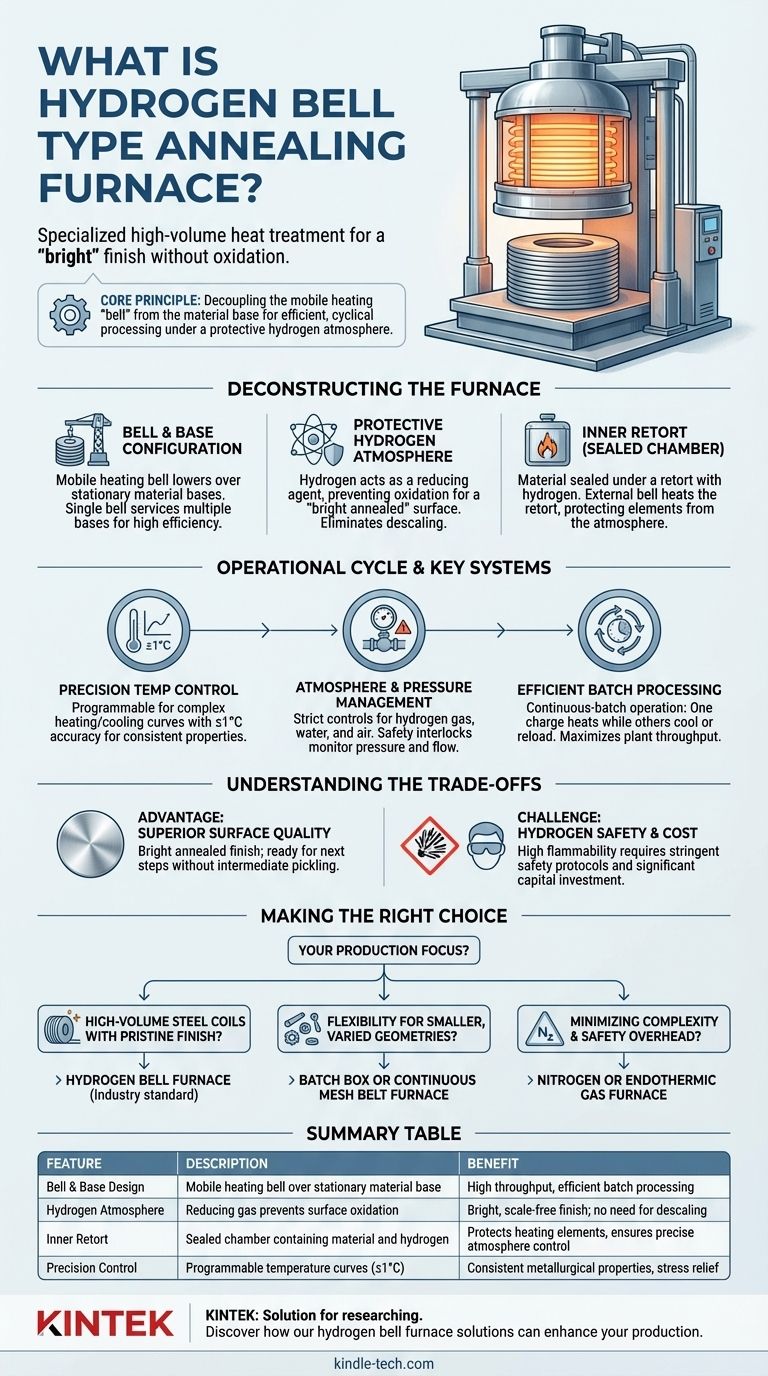

解构氢气罩式炉

要理解这个系统,最好将其分解为三个决定性特征:机械设计、保护性气氛和控制系统。

罩和底座配置

罩式炉是一个两部分系统。待退火的材料,例如钢卷,堆叠在固定的底座上。

然后,通过起重机或液压升降系统将一个单独的可移动罩(其中包含加热元件)降到材料上方。这种设计意味着一个加热罩可以服务多个底座,从而创建高效的工作流程。

保护性氢气气氛

氢气的主要目的是创造一种保护性或还原性气氛。当加热时,钢等金属会与氧气迅速反应,在表面形成氧化层(氧化皮)。

氢气积极地阻止这种情况发生。作为一种强大的还原剂,它与炉室中任何残留的氧气结合,防止其与金属反应。这个过程被称为光亮退火,可以产生清洁、光亮、无氧化皮的表面,通常无需进一步清洁或酸洗。

内胆(密封室)

底座上的材料首先被一个薄而密封的内盖覆盖,通常称为内胆。这个内胆包含材料和受控的氢气气氛。

然后将较大的加热罩降到整个组件上方。罩中的加热元件从外部加热内胆,内胆又通过辐射和对流加热内部的材料。这确保了昂贵的加热元件永远不会直接暴露在工艺气氛中。

操作周期和关键系统

罩式炉的价值在于其操作效率和输出精度。这由其集成的控制和处理系统来管理。

精确的温度控制

这些炉子利用先进的可编程温度控制器,可以高精度地执行复杂的加热和冷却曲线,通常精度可达±1°C。

这种控制水平对于实现特定的冶金性能、确保大批量生产的一致性以及在不损坏材料的情况下消除内应力至关重要。

气氛和压力管理

炉系统包括用于管理水、空气以及最重要的是氢气的精确控制。压力控制系统确保内胆内气氛的完整性得以维持。

安全联锁和报警系统对于监测气体压力和流量至关重要,因为氢气高度易燃。

高效的批量处理

罩式和底座配置实现了高效的连续批量操作。当一个炉批在罩下加热时,另一个底座上的第二个炉批可以冷却,第三个底座可以卸载和重新装载。

这最大限度地减少了系统中最昂贵的部分——加热罩的停机时间,并最大限度地提高了工厂的整体吞吐量。

了解权衡

虽然功能强大,但氢气罩式炉是一种专业的解决方案,具有明显的优点和挑战。

优点:卓越的表面质量

主要优点是光亮退火表面。通过防止氧化,这些炉子生产出具有高质量表面的产品,可以直接进行后续加工,如涂层或冷轧,而无需中间的除垢步骤。

挑战:氢气安全和处理

氢气极易燃,在某些条件下可能具有爆炸性。操作氢气炉需要严格的安全协议、复杂的泄漏检测系统以及在每个循环前后使用惰性气体(如氮气)进行强大的吹扫程序。

成本:高初始投资

炉子的复杂性、其控制系统和所需的安全基础设施导致了大量的资本投资。然而,对于大批量生产商来说,这种成本通常可以通过高吞吐量、劳动力效率和卓越的产品质量来证明是合理的。

为您的应用做出正确选择

选择正确的退火技术完全取决于您的生产目标、材料要求和操作能力。

- 如果您的主要重点是高产量生产具有原始表面光洁度的钢卷或线材:氢气罩式炉是行业标准解决方案,非常适合此目标。

- 如果您的主要重点是针对较小、多样化零件几何形状的工艺灵活性:不同类型的炉子,例如较小的批量箱式炉或连续网带炉,可能更具成本效益。

- 如果您的主要重点是最大限度地降低基础设施复杂性和安全开销:考虑使用100%氮气或生成吸热气体气氛的炉子,其处理风险低于高浓度氢气。

最终,选择氢气罩式炉是一个战略决策,它平衡了追求卓越表面质量和高吞吐量与复杂且对安全要求高的操作需求。

总结表:

| 特点 | 描述 | 优点 |

|---|---|---|

| 罩式和底座设计 | 可移动加热罩位于固定材料底座上方 | 高吞吐量,高效批量处理 |

| 氢气气氛 | 还原性气体防止表面氧化 | 光亮、无氧化皮表面;无需除垢 |

| 内胆 | 包含材料和氢气的密封室 | 保护加热元件,确保精确的气氛控制 |

| 精确控制 | 可编程温度曲线(±1°C) | 一致的冶金性能,消除应力 |

准备好在您的退火过程中实现卓越的表面质量和高吞吐量了吗?KINTEK专注于先进的实验室设备和耗材,为您的实验室热处理需求提供可靠的解决方案。我们在炉技术方面的专业知识可以帮助您实施高效、安全和精确的退火操作。立即联系我们,了解我们的氢气罩式炉解决方案如何提升您的生产并为您的金属线圈带来卓越成果。

图解指南