从核心来看,工业感应加热是一种非接触式工艺,它利用电磁场从内到外快速、精确地加热导电材料。它不是施加外部火焰或加热元件,而是在工件内部直接产生热量,使其成为金属硬化、钎焊和半导体高纯度晶体生长等工艺的基石技术。

感应加热的根本优势在于它能够在一个物体内部产生热量。这绕过了外部热传递的缓慢过程,与传统的炉子或火焰加热方法相比,提供了无与伦比的速度、精度和清洁度。

核心原理:从内到外加热

要理解感应加热为何如此有效,您必须掌握其独特的机制,它结合了两个基本的物理原理:电磁感应和焦耳加热。

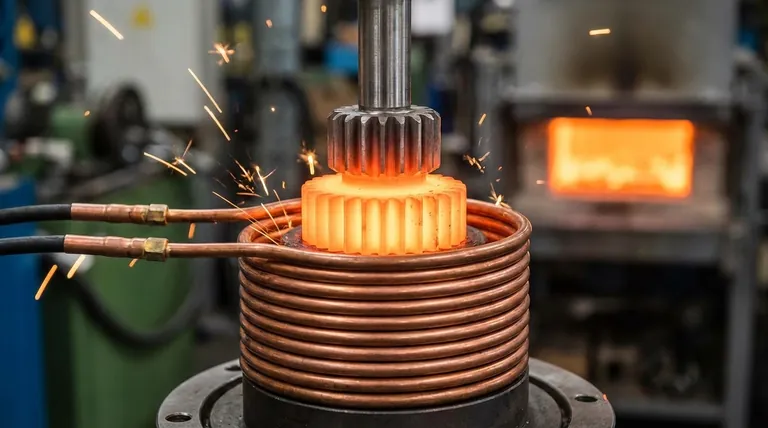

感应线圈的作用

该过程始于高频交流电(AC)通过铜制感应线圈。这个线圈通常根据特定部件定制形状,在其内部和周围空间产生强大且快速变化的磁场。

产生涡流

当一个导电工件,例如钢齿轮或铝块,被放置在这个磁场中时,磁场会在金属内部感应出环形电流。根据法拉第电磁感应定律,这些电流被称为涡流。

从电流到热量

工件材料对这些涡流的流动具有天然的电阻。当电流对抗这种电阻时,它们会产生强烈的局部热量。这种效应被称为焦耳加热,与任何电线发热的原理相同,但在感应过程中高度集中。

工业环境中的主要优势

“由内而外”的加热机制赋予感应加热几个决定性的优势,使其成为许多严苛应用的首选。

无与伦比的速度和效率

由于热量直接在需要的地方产生,工件能极快地达到目标温度。与必须通过外部热传导缓慢加热物体的传统炉子相比,这大大缩短了循环时间。直接的能量传输也使该过程具有高能效。

精度和控制

加热效应集中在部件表面附近,这种现象被称为“趋肤效应”。通过精确控制交流电的频率,工程师可以精确管理这个加热层的深度。这使得感应加热非常适合表面硬化等应用,在这些应用中,您需要坚硬、耐磨的表面,同时保持部件核心的韧性和延展性。

清洁度和纯度

感应加热是一种非接触式工艺。部件从不接触火焰或加热元件,从而消除了燃烧副产品或外部材料造成的污染。这种绝对的清洁度对于医疗、航空航天和半导体行业中敏感产品的制造至关重要。

了解权衡和局限性

尽管功能强大,但感应加热并非万能解决方案。其有效性取决于特定的条件和要求。

材料依赖性

主要限制是感应加热仅直接作用于导电材料。金属是理想的候选材料。陶瓷、塑料或玻璃等材料不能直接通过感应加热,尽管有时可以通过使用导电感应体间接加热。

线圈设计和成本

感应线圈是系统的核心,其几何形状至关重要。为了实现最大效率,线圈必须设计成与工件的形状紧密匹配。这可能需要大量的前期工程和对定制线圈的投资,特别是对于复杂部件。

初始资本投资

感应加热系统,包括电源和定制线圈,可能比更简单、传统的炉子具有更高的初始资本成本。然而,随着时间的推移,更高的产量、更低的能耗和更低的废品率通常会抵消这一成本。

为您的工艺做出正确选择

选择正确的加热技术完全取决于您的具体工业目标。

- 如果您的主要关注点是高产量和可重复性:由于其快速的循环时间和精确的自动化控制,感应加热是一个卓越的选择。

- 如果您的主要关注点是材料纯度或表面处理:感应加热的清洁、非接触特性和可控加热深度在航空航天、医疗和高性能冶金应用中是无与伦比的。

- 如果您的主要关注点是灵活加热各种小批量零件:如果您经常在形状和尺寸差异很大的零件之间切换,传统炉子可能更具成本效益,避免了对多个定制线圈的需求。

最终,感应加热为工程师提供了一个快速、清洁且高度可控的工具,以解决现代制造挑战。

总结表:

| 特点 | 优点 |

|---|---|

| 由内而外加热 | 无与伦比的速度和能源效率 |

| 精确控制 | 适用于表面硬化和精密工艺 |

| 非接触式工艺 | 消除污染,适用于高纯度应用 |

| 材料特定 | 直接作用于钢和铝等导电金属 |

准备好为您的实验室或生产线利用感应加热的强大功能了吗?

KINTEK 专注于高性能实验室设备和耗材。无论您从事冶金、半导体研究还是航空航天制造,我们的感应加热解决方案都能以卓越的速度、控制和纯度提升您的工艺。

立即联系我们的专家,讨论我们如何根据您的具体工业需求量身定制解决方案!

图解指南