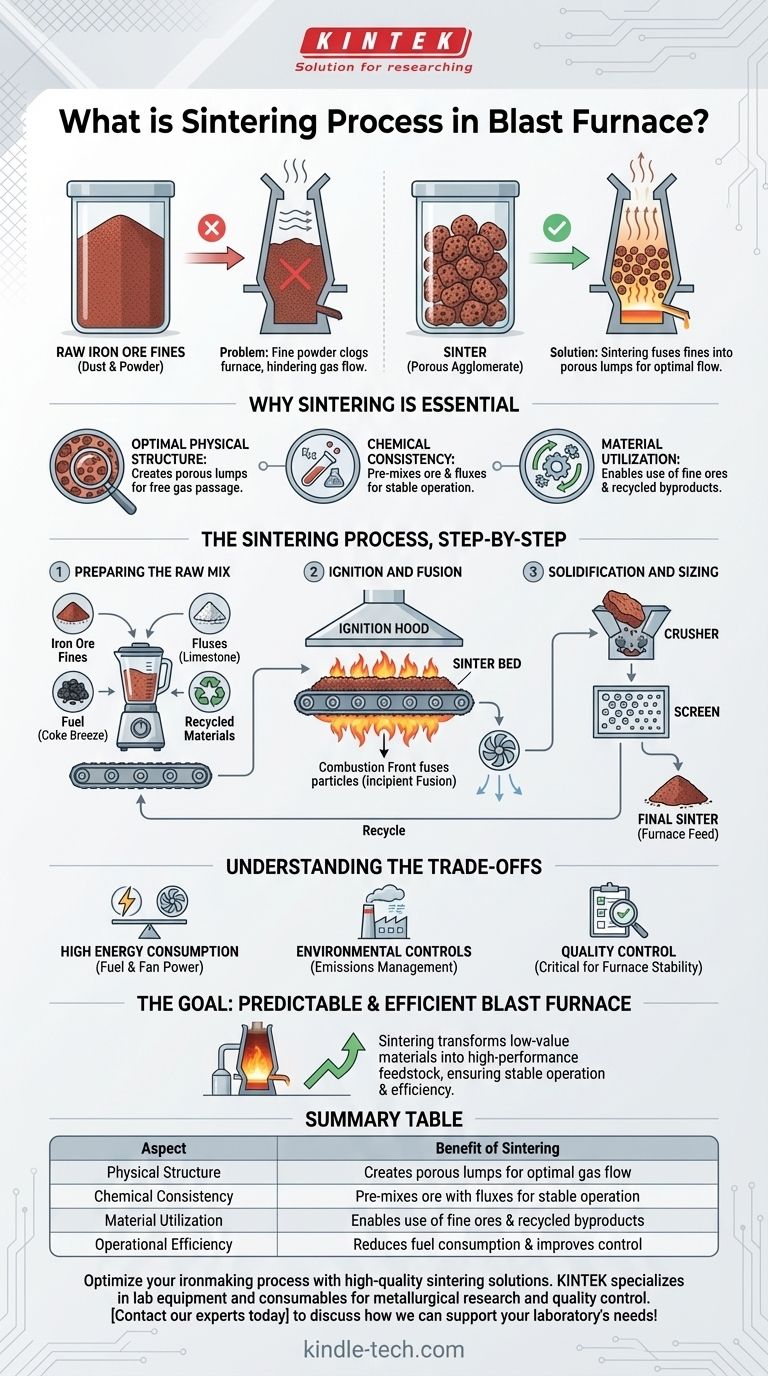

在炼铁过程中,烧结工艺是一个关键的预处理步骤,它将细小的铁矿石颗粒与熔剂及其他材料团聚成一个单一的多孔块,称为“烧结矿”。这种高温熔合过程将多尘、不一致的原材料转化为理想、均匀的原料,使其在物理和化学上都为高炉操作进行了优化。

核心问题是,细小的生铁矿粉会堵塞高炉,严重阻碍其运行。烧结通过将这种不可用的粉末转化为坚固、多孔且化学成分一致的产品来解决这个问题,从而确保可预测且高效的生铁生产过程。

为什么烧结对生铁生产至关重要

要理解烧结,首先必须理解它解决的问题。高炉就像一个巨大的化学反应器,需要热气体均匀地向上流过一列原材料。

生铁矿粉的问题

细小的材料,如铁矿石粉尘或粉末,对这个过程是有害的。如果直接送入炉内,它们会堵塞较大块材料之间的空间,就像沙子填满一桶碎石的缝隙一样。

这种堵塞会阻止还原气体的均匀分布,导致化学反应效率低下、炉况不稳定以及操作控制的显著丧失。

创建最佳物理结构

烧结将这些细小颗粒熔合形成更大的、开孔的块状物。这种多孔结构是其主要优点。

孔隙度允许热气体自由均匀地通过炉料,最大限度地增加与铁矿石的接触,并确保将氧化铁高效还原为液态生铁。

实现化学成分一致性

烧结过程也是将铁矿石与其他必需成分预混合的机会。

通过掺入熔剂(如石灰石)和钢厂的回收材料,所得烧结矿具有高度一致和可预测的化学成分。这种标准化使得高炉操作更加稳定。

烧结工艺,一步一步来

原材料转化为烧结矿的过程在一个专门的设施中进行,称为烧结厂,通常位于高炉旁边。

准备混合料

该过程始于创建几种关键成分的均匀混合物:

- 铁矿粉:主要的含铁材料。

- 熔剂:如石灰石或白云石等材料,它们稍后将在高炉中帮助形成炉渣。

- 燃料:一种细小的碳源,通常是焦粉,它为该过程提供热量。

- 回收材料:钢厂的粉尘和其他富铁副产品。

点火与熔合

将这种准备好的混合料铺在移动的篦床上,形成一个料层。料层的顶面通过点火罩,点燃最上层中的燃料。

随着篦床的移动,强大的风机将空气向下抽过料层。这会产生一个狭窄的高温燃烧锋,它缓慢向下移动。在这个高温区,颗粒表面软化并熔合在一起,这个过程称为初熔。

固化与筛分

一旦燃烧锋穿过料层的整个深度,熔合的材料冷却并固化成一块大的、易碎的饼状物。

然后将这块饼状物卸下,破碎成小块,并筛分至特定的尺寸要求。尺寸合格的产品就是最终的烧结矿,然后送往高炉。尺寸过小的颗粒则回收回工艺中。

理解权衡

烧结工艺虽然必不可少,但并非没有挑战。它代表了操作效益和固有成本之间的复杂平衡。

高能耗

烧结是一个能源密集型操作。焦粉的燃烧以及大型风机所需的电力在综合钢铁厂的能源成本中占很大一部分。

环境控制不可协商

该过程会产生大量排放物,包括粉尘、硫氧化物 (SOx) 和氮氧化物 (NOx)。现代烧结厂需要广泛而复杂的废气净化系统来捕获这些污染物并符合环境法规。

质量控制至关重要

高炉的性能直接取决于其接收到的烧结矿的质量。不一致的化学成分、较差的物理强度或不正确的尺寸会迅速抵消该过程的所有优点,导致操作不稳定和效率降低。

目标:可预测且高效的高炉

烧结最好不要被理解为一个孤立的过程,而是作为创建稳定和高性能高炉操作的关键第一步。

- 如果您的主要关注点是操作效率:将烧结视为必不可少的预处理步骤,它保证了标准化的炉料,从而实现更稳定的操作和更低的燃料消耗。

- 如果您的主要关注点是原材料灵活性:烧结是有效利用细铁矿石和回收厂内废料的关键,否则这些材料将无法使用。

- 如果您的主要关注点是产品质量:烧结过程中形成的化学一致性直接有助于高炉生产的铁水的最终质量和成分。

最终,烧结将低价值的原材料转化为专为高炉严苛环境设计的高性能产品。

总结表:

| 方面 | 烧结的益处 |

|---|---|

| 物理结构 | 形成多孔块,以实现高炉内最佳的气体流动 |

| 化学一致性 | 将矿石与熔剂预混合,以实现稳定、可预测的炉况操作 |

| 材料利用 | 能够利用细矿石和回收的工厂副产品 |

| 操作效率 | 降低燃料消耗并改善炉况控制 |

利用高质量烧结解决方案优化您的炼铁工艺。KINTEK 专注于冶金研究和质量控制的实验室设备和耗材。无论您是开发烧结配方还是分析原材料,我们可靠的工具都能帮助您实现精确、高效的结果。立即联系我们的专家,讨论我们如何支持您的实验室需求!

图解指南