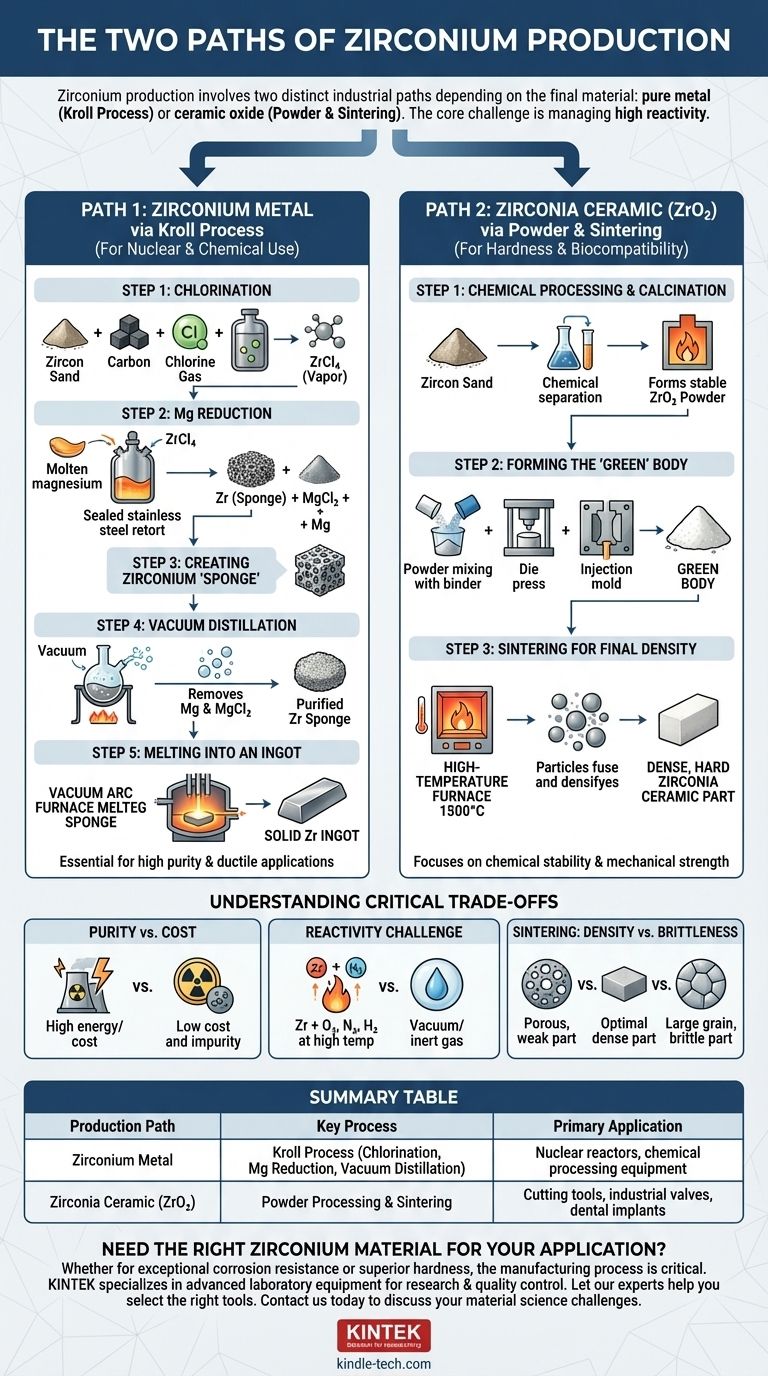

“锆”的生产涉及两条不同的工业路径,具体取决于所需的最终材料:纯锆金属或陶瓷二氧化锆(氧化锆)。对于金属,采用克罗尔工艺,该工艺涉及将矿石化学转化为氯化物,然后用镁还原。对于陶瓷,将原始锆化合物进行化学处理,然后进行高温煅烧和烧结,形成致密、坚硬的固体。

所有锆生产的核心挑战是管理其高反应性,尤其是与氧气的反应。这需要复杂、能源密集型的纯化和加工步骤——例如用于金属的克罗尔工艺和用于陶瓷的受控烧结——这些步骤最终决定了材料的最终成本和性能。

锆生产的两条路径

“锆”这个词可能会引起混淆。区分银白色、延展性金属(Zr)和其亮白色陶瓷氧化物氧化锆(ZrO₂)至关重要。它们的制造工艺完全不同,针对其独特的应用量身定制。

路径1:通过克罗尔工艺生产锆金属

这种多阶段批处理工艺是生产高纯度、延展性锆金属的主要方法,这对于核能和化学加工应用至关重要。起始材料通常是锆石砂(硅酸锆,ZrSiO₄)。

步骤1:氯化

锆石砂首先在氯气流中与碳一起加热。该反应将硅酸锆转化为粗四氯化锆(ZrCl₄),这是一种挥发性化合物,可以与其它杂质分离。

步骤2:用镁还原

这是克罗尔工艺的核心。纯化的四氯化锆蒸气被送入一个密封的不锈钢蒸馏釜,其中含有熔融镁,并在惰性氩气气氛下进行。镁的反应性更强,它从锆中剥离氯,留下纯锆金属。

步骤3:制造锆“海绵”

还原的结果不是固体铸锭,而是一种多孔的金属块,称为锆海绵。这种海绵中夹杂着氯化镁(副产品)和未反应的镁。

步骤4:通过真空蒸馏进行纯化

蒸馏釜在真空下加热。这个过程蒸发掉残留的镁和氯化镁,将其去除,留下纯化的锆海绵。这一步对于达到苛刻应用所需的高纯度至关重要。

步骤5:熔炼成铸锭

最后,将纯化的海绵压碎,压制成块,并在真空电弧炉中熔炼,形成坚固、可用的金属铸锭。这个熔炼过程使金属固结并去除任何最终的挥发性杂质。

路径2:氧化锆陶瓷(ZrO₂)

生产成品氧化锆陶瓷部件是一个粉末冶金和热处理过程。它侧重于从精炼粉末中制造出化学稳定和机械坚固的材料。

步骤1:化学处理和煅烧

与金属一样,氧化锆的生产通常始于锆石砂。锆石砂经过复杂的化学处理,将锆与硅和其它杂质分离,得到各种锆化合物。然后将这些化合物在称为煅烧的过程中加热到极高温度。这一步烧掉任何残留的挥发性成分,并将材料转化为稳定的高纯度二氧化锆(ZrO₂)粉末。

步骤2:形成“生坯”

将细小的氧化锆粉末与粘合剂混合,然后塑造成所需的形状。这可以通过压模成型、等静压或注射成型等方法完成。所得物体被称为“生坯”——它呈粉状、易碎,并保持其形状,但没有显著的强度。

步骤3:烧结以达到最终密度

将生坯放入高温炉中进行烧结。在此步骤中,部件被加热到低于其熔点的温度(通常约为1500°C)。热量导致单个粉末颗粒融合在一起,消除它们之间的孔隙,并将部件致密化为坚硬、坚固的固体块。对烧结温度和持续时间的精确控制至关重要,因为它决定了最终的晶粒结构和强度、断裂韧性等机械性能。

理解关键权衡

锆生产的复杂性和成本取决于基本的化学和物理挑战。

纯度与成本

克罗尔工艺耗能巨大且昂贵,但它对于生产足够纯净的金属以用于核反应堆是必要的,在核反应堆中,铪等杂质必须几乎完全去除。更便宜的方法根本无法达到这种纯度水平。

反应性挑战

锆金属在高温下与氧气、氮气和氢气反应性极高。这就是为什么整个克罗尔工艺和随后的熔炼必须在真空或惰性气体中进行。加工过程中任何大气污染都会使最终金属变脆且无用。

烧结:密度与脆性

对于氧化锆陶瓷,烧结是一种平衡行为。温度或时间不足会导致多孔、脆弱的部件。然而,过高的温度或时间会导致异常晶粒生长,这会使最终的陶瓷部件更脆,更容易断裂。

为您的应用做出正确选择

制造过程直接决定了材料的性能和理想用途。

- 如果您的主要关注点是极高的耐腐蚀性和核透明度:您需要通过克罗尔工艺生产的高纯度锆金属,用于核燃料包壳或化学反应器等应用。

- 如果您的主要关注点是卓越的硬度、耐磨性和生物相容性:您需要通过粉末烧结路线制造的完全致密的氧化锆陶瓷部件,用于切削工具、工业阀门或牙科植入物等应用。

最终,了解生产过程是选择和指定适合您技术挑战的正确锆形式的关键。

总结表:

| 生产路径 | 关键工艺 | 主要应用 |

|---|---|---|

| 锆金属 | 克罗尔工艺(氯化、镁还原、真空蒸馏) | 核反应堆、化学加工设备 |

| 氧化锆陶瓷(ZrO₂) | 粉末加工和烧结 | 切削工具、工业阀门、牙科植入物 |

需要适合您应用的正确锆材料吗?

无论您的项目需要高纯度锆金属卓越的耐腐蚀性,还是氧化锆陶瓷卓越的硬度和生物相容性,制造过程对性能都至关重要。KINTEK 专注于提供先进的实验室设备和耗材,以满足材料生产中的研究和质量控制需求。

让我们的专家帮助您选择适合您需求的工具。立即联系我们,讨论我们如何支持您的实验室应对材料科学挑战。

图解指南