三板模具的主要优势在于它能够自动将零件与其塑料流道系统分离。与简单的两板模具不同,这种设计使用额外的板来创建更复杂的材料输送系统。这一根本区别带来了卓越的浇口灵活性、提高了最终零件质量,并大大减少了手动后处理的需要。

虽然两板模具更简单、成本更低,但当自动脱流道、卓越的零件外观和灵活的浇口位置的长期利益超过其较高的初始成本和复杂性时,就会选择三板模具。

机械差异:一次开两面,而非一次开一面

三板模具优势的核心在于其独特的结构和开启顺序。理解这一点是掌握其好处的关键。

标准两板模具

两板模具是最简单的设计。它由两个半模(A面和B面)组成,形成一个单一的分型面,称为分型线。将塑料输送到零件型腔的流道系统与零件本身位于同一分型线上。当模具打开时,零件和流道作为一个整体被顶出。

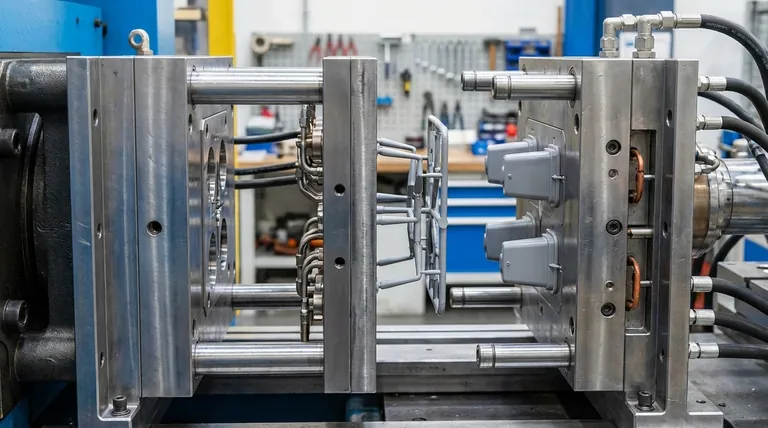

先进的三板模具

三板模具在主要的合模板之间引入了第三块板,即流道板。这形成了两个独立的分型面:

- 流道板和顶部合模板之间的一个开口,用于释放流道。

- 主分型线上的第二个开口,用于顶出成型的零件。

这种两阶段开启使得流道能够在顶出周期中自动与零件分离。

三板系统的关键优势

三板模具的机械设计直接转化为三个显著的制造优势。

卓越的浇口灵活性

这可以说是最关键的优势。三板模具允许进行点浇口(pin-point gating),即塑料通过一个非常小、精确的孔注入。这个浇口几乎可以放置在零件表面的任何位置,而两板模具典型的边缘浇口是做不到的。

这种灵活性优化了树脂流动,减少了零件内部应力,并最大限度地减少了外观缺陷,只留下一个微小且易于隐藏的痕迹。

自动脱流道

由于流道位于单独的板上,在模具打开时,它会自动断开并与零件分开顶出。这消除了一个完整的后处理步骤,即人工从每个零件上修剪流道。

对于大批量生产而言,这种自动化带来了巨大的劳动力成本节约,并确保了零件之间更大的连贯性。

复杂和多腔模具的理想选择

使用多个点浇口的能力使三板设计非常适合同时填充多个零件型腔。流道系统可以设计成确保所有型腔均匀且以相同的压力填充,这对于大批量生产一致的高质量零件至关重要。

了解权衡

三板模具的优势并非没有代价。客观性要求承认其缺点。

增加的模具成本和复杂性

增加第三块板以及实现两阶段开启所需的更复杂的机构,使得模具在设计和制造上明显更昂贵。初始投资可能成为低批量项目的障碍。

潜在的更长循环时间

开启和关闭两个独立分型面的额外运动可能会使总循环时间增加几秒钟。虽然自动脱流道节省了后续时间,但与非常简单的两板工装相比,模内时间可能会稍长一些。

更大的材料浪费

三板模具中的流道通常比两板设计中的更大、更复杂。这导致每个周期产生更多的塑料废料,尤其是在使用昂贵的工程级树脂时,这可能是一个显著的成本因素。

为您的项目选择合适的模具

您的决定应基于您的零件和生产计划的具体要求,做出战略性选择。

- 如果您的主要重点是最小化前期模具成本: 对于简单零件、原型或低批量生产(可接受手动脱流道)而言,两板模具是明确的选择。

- 如果您的主要重点是零件外观和设计自由度: 三板模具更胜一筹,因为其点浇口允许您隐藏瑕疵并优化树脂流动以获得更好的零件完整性。

- 如果您的主要重点是大批量自动化和劳动力减少: 三板模具的自动脱流道通过消除手动后处理步骤,提供了强大的长期成本优势。

最终,选择正确的模具类型是一项关键的工程决策,需要在前期投资与长期的生产效率和最终零件质量之间取得平衡。

摘要表:

| 特性 | 两板模具 | 三板模具 |

|---|---|---|

| 浇口 | 仅边缘浇口 | 点浇口(浇口位置灵活) |

| 脱流道 | 手动(后处理) | 自动(顶出时完成) |

| 零件质量 | 可能存在外观瑕疵 | 卓越的外观,应力降低 |

| 自动化 | 较低(需要人工操作) | 高(高产量理想选择) |

| 成本 | 初始成本较低 | 初始成本较高,长期人工成本较低 |

| 材料浪费 | 流道浪费较少 | 流道浪费较多 |

通过正确的工装专业知识优化您的注塑工艺。

在 KINTEK,我们专注于提供实验室设备和耗材,包括材料科学研发和原型制作的解决方案。无论您是开发新塑料零件还是优化生产,了解正确的模具设计对于效率和质量都至关重要。

让我们的专家帮助您评估项目需求,并选择实现卓越成果的最佳方法。请立即联系我们,讨论我们如何支持您的实验室和生产目标!

图解指南