在冶金领域,批次热处理工艺是一种将特定数量的零件——称为“批次”或“负载”——作为一个整体单元进行处理的方法。整组部件同时在封闭的炉内经历加热、在特定温度下保持(保温)和冷却的完整三阶段循环。

批次热处理的定义特征不是特定的温度或时间,而是方法论:将一组离散的部件从头到尾作为一个单元进行处理。这种方法为各种零件提供了极好的灵活性,但与高产量、连续流动的其他方法形成了对比。

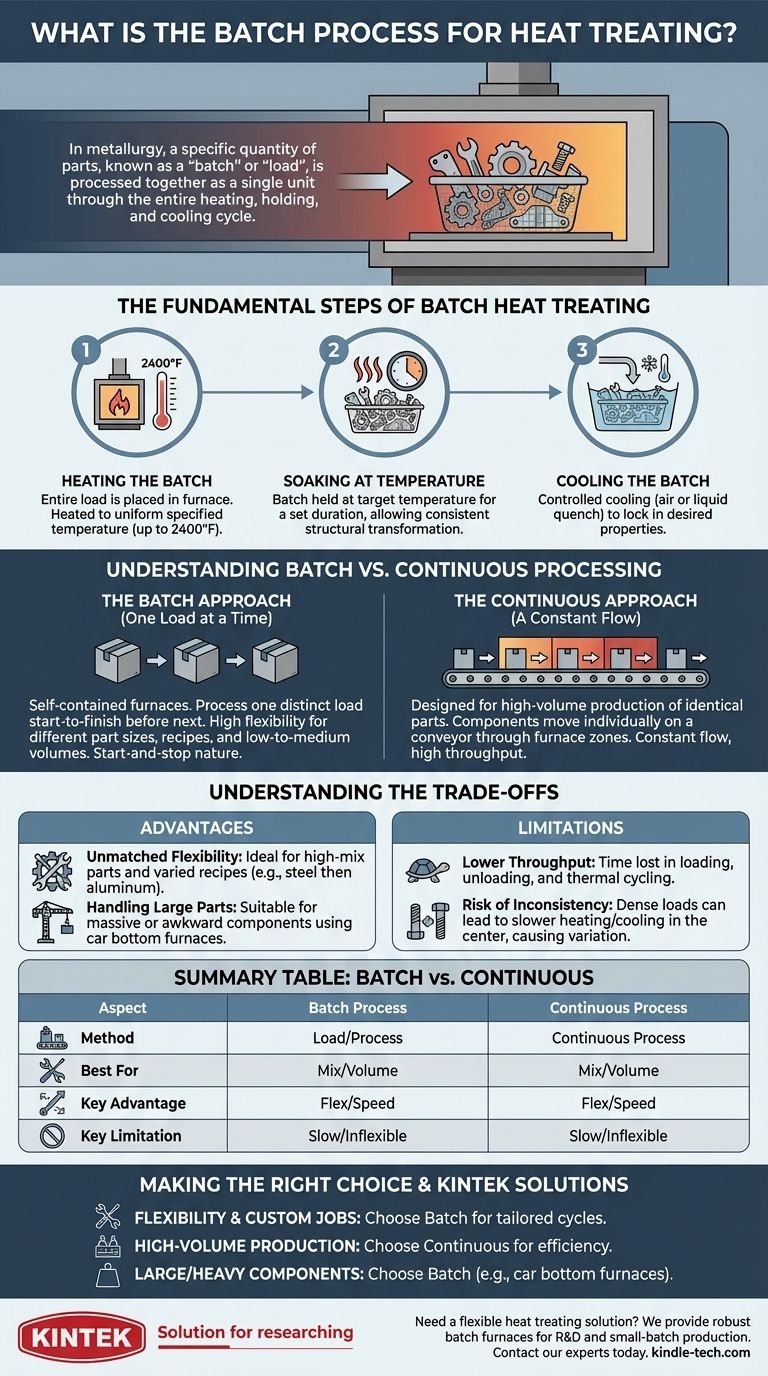

批次热处理的基本步骤

批次方法遵循任何热处理过程的三个核心原则,但同时将它们应用于整个负载。目标是确保批次中的每个零件都实现相同的结构转变。

步骤 1:加热批次

过程始于将整个负载放入炉中。然后将炉加热到指定的温度,该温度可高达 2,400°F。这里的关键挑战是确保所有零件(无论是在中心还是边缘)都实现均匀加热。

步骤 2:在温度下保温

达到目标温度后,整个批次会保持或“保温”预定的时间。这个持续时间可以从几秒到几个小时不等,它允许材料的内部晶体结构在负载中的每个零件上完全且一致地转变。

步骤 3:冷却批次

保温后,以受控的方式冷却整个批次,以锁定所需的性能,如硬度或延展性。负载可能会在空气中缓慢冷却,或者通过将整篮零件浸入水或油等液体中快速淬火。

理解批次与连续加工

“批次”的命名与“连续”热处理形成了直接对比。理解这种区别是知道何时使用每种方法的关键。

批次方法:一次处理一个负载

批次炉是自包含的,从头到尾处理一个独立的负载,然后才能开始下一个负载。它们通常是手动或使用起重机装载和卸载非常大的部件。

该方法的特点是其开始和停止的性质,使其能够高度适应不同的零件尺寸、加工要求和生产量。

连续方法:恒定流动

相比之下,连续工艺专为相同零件的高产量生产而设计。部件通过炉的不同区域在输送带上单独移动,每个区域都设置为特定的温度。

诸如感应加热之类的工艺,其中电流加热单个零件的一个小而特定的区域,然后立即淬火,代表了一种单件连续流的形式,因其在大规模生产中的速度和精度而受到重视。

理解权衡

选择批次工艺涉及明确的优点和局限性,使其适用于特定的应用。

优点:无与伦比的灵活性

批次加工非常适合“作业车间”或具有不同零件高混合的生产环境。由于每个循环都是独立的,操作员可以先用一种配方处理一批钢螺栓,然后处理一批具有完全不同温度和时间曲线的铝制支架。

优点:处理大型和笨重的零件

超大型或重型部件,如巨大的齿轮或结构梁,通常无法通过输送带移动。大型“车底炉”(其中零件装载在可移动的地板部分上)是一种专为这些情况设计的批次炉类型。

局限性:较低的吞吐量

批次工艺的主要缺点是与连续方法相比,其吞吐量较低。装载、卸载、将炉从较冷状态加热以及冷却所需的时间会产生循环间隙,这对于大批量、标准化生产来说效率不高。

局限性:不一致的风险

在密集的负载中,批次中心的零件可能比外部零件加热和冷却得慢。这可能导致批次中冶金性能出现细微差异,需要仔细的炉设计和装载策略来减轻。

根据您的目标做出正确的选择

选择正确的热处理工艺完全取决于您的生产需求、零件几何形状和所需产量。

- 如果您的主要重点是灵活性和定制作业: 批次工艺是理想的选择,它允许您为不同的材料、零件尺寸和所需性能定制每个循环。

- 如果您的主要重点是相同零件的高产量生产: 连续工艺将在规模上提供更高的吞吐量、一致性和成本效益。

- 如果您的主要重点是处理非常大或重的部件: 批次炉,特别是车底式或箱式设计,通常是唯一实用的解决方案。

最终,理解批次工艺就是认识到它作为一种多功能的基础方法,能够在特定的、受控的数量中实现精确的材料性能。

摘要表:

| 方面 | 批次工艺 | 连续工艺 |

|---|---|---|

| 方法 | 将一整“负载”的零件作为一个单元进行处理 | 零件在输送带上通过炉区单独移动 |

| 最适合 | 高混合、低到中等产量;大型/笨重零件 | 高产量、相同的零件 |

| 主要优势 | 对不同零件类型和配方的灵活性 | 高吞吐量和效率 |

| 主要局限性 | 吞吐量较低;密集负载中存在不一致的风险 | 不灵活;不适用于大型或多样化的零件 |

需要灵活的热处理解决方案来满足您独特的实验室或生产需求吗?

在 KINTEK,我们专注于提供专为精确热处理量身定制的坚固可靠的批次炉和实验室设备。无论您处理的是不同尺寸的零件、复杂的几何形状还是特种合金,我们的解决方案都能提供实现一致结果所需的受控加热和冷却。

我们帮助您:

- 为研发或小批量生产实现精确的材料性能。

- 轻松处理大型或形状不规则的部件。

- 保持灵活性,可以在不同的热处理配方之间切换。

让我们讨论您的具体要求。 立即联系我们的专家,为您的实验室找到完美的热处理设备。

图解指南