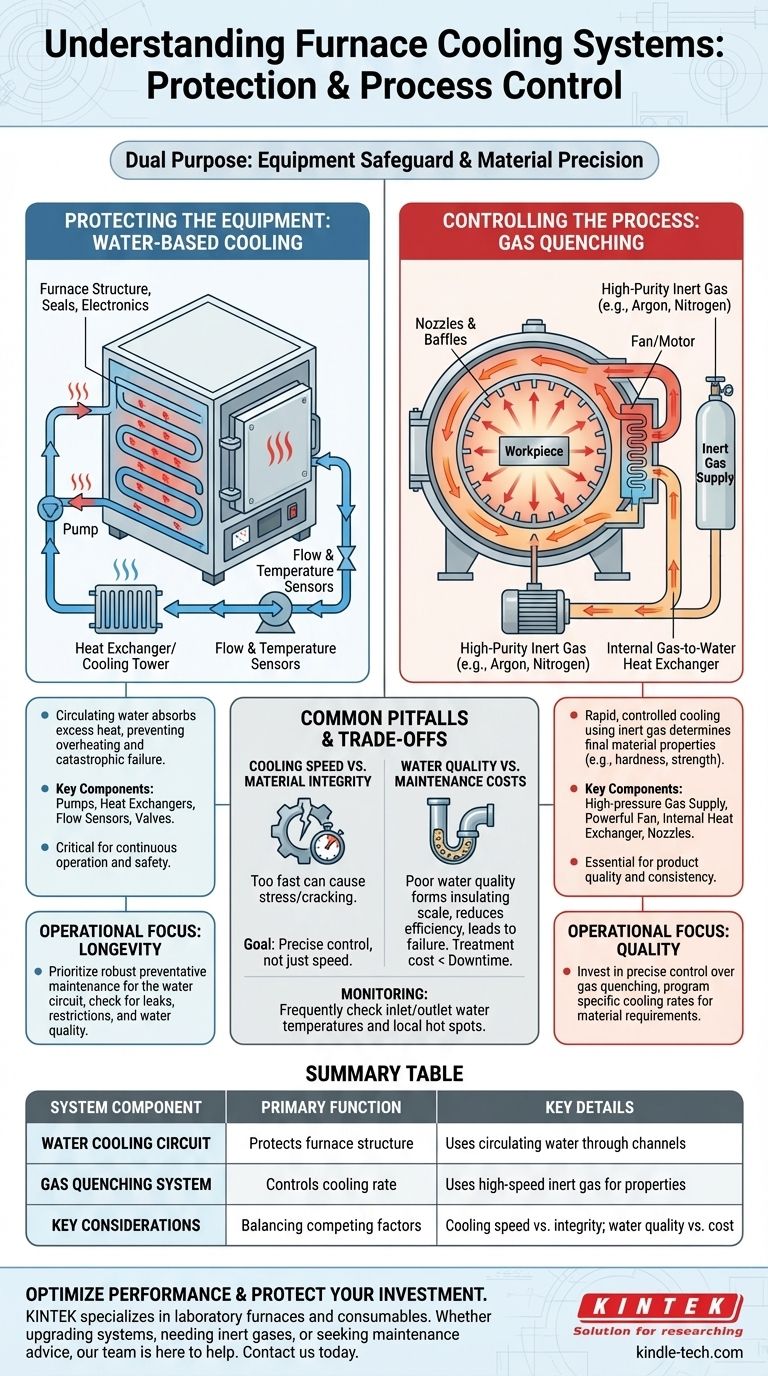

炉子冷却系统的核心在于其双重目的。 它不是一个单一的实体,而是旨在保护炉子设备免受热损伤并精确控制所加工材料温度的子系统组合。该系统使用循环水冷却炉体,并使用惰性气体冷却内部产品。

冷却系统是现代工业炉最关键的方面之一。其主要功能是双重的:通过防止过热来保护炉子这一高价值资产,并通过受控的冷却循环来保证最终产品的质量和一致性。

炉子冷却系统的双重作用

理解炉子的冷却系统需要将其两个主要职责分开:保护机器本身和控制工件的冶金过程。

保护设备:水基冷却

炉内产生的巨大热量(通常高达数千度)如果没有主动冷却,会迅速摧毁炉体结构、密封件和电子设备。

炉壁、炉门和电源组件中内置了通道和管道网络。冷却水通过该网络不断循环,吸收并带走多余的热量,这很像汽车的散热器。

此过程对于防止炉子因超温警报而停机,以及在最坏情况下防止真空泄漏或关键部件熔化等灾难性故障至关重要。

控制过程:气体淬火

对于内部进行热处理的材料(“工件”)而言,冷却阶段与加热阶段同样重要。冷却速率决定了金属的最终物理性能,例如硬度和强度。

在真空炉中,这是通过向加热的腔室注入高纯度惰性气体(例如氩气或氮气)来实现的。强大的风扇以高速循环这种气体,快速均匀地将热量从工件中带走。这个过程通常被称为气体淬火。

了解关键组件

冷却系统的每个功能都依赖于一套协同工作的专用组件。

水冷却回路

该回路是炉子的生命支持系统。它确保水持续流向所有关键区域。主要部件包括:

- 泵用于维持水压和流量。

- 热交换器(或冷却塔)用于在水从炉子吸收热量后对其进行冷却。

- 流量和温度传感器用于监测系统健康状况并向控制系统提供反馈。

- 阀门用于调节和控制流向不同区域的水流量。

气体淬火系统

该系统专为工艺精度而设计。它必须为工件提供快速、受控的冷却。其主要组件是:

- 高压惰性气体供应。

- 炉子内部的强大电机和风扇用于循环气体。

- 内部气水热交换器用于在热气体流经工件后对其进行冷却,为下一次冷却循环做准备。

- 喷嘴和挡板用于引导气流,以实现最大的冷却均匀性。

常见陷阱和权衡

有效的冷却管理涉及平衡相互冲突的因素。误解这些因素可能导致产品质量差或设备损坏。

冷却速度与材料完整性

虽然通常需要快速冷却,但过快的冷却速率可能会在工件中引入内应力、变形甚至开裂。目标是精确控制,而不仅仅是最大速度。冷却循环必须针对零件的特定材料和几何形状进行设计。

水质与维护成本

在冷却回路中使用未经处理或劣质的水是一个常见但代价高昂的错误。水中的矿物质会沉淀并在冷却通道内部形成绝缘水垢,从而大大降低冷却效率。

这会迫使系统更努力地工作,并最终导致完全堵塞,使关键部件缺乏冷却剂并导致重大故障。水处理系统的初始成本几乎总是低于停机和维修的成本。

监测和早期检测

未能主动监测冷却系统是一个重大风险。操作员应经常检查:

- 进出水温度:较大的温差表示高热负荷和正常功能,但温差不断增大可能预示着水流量减少。

- 局部热点:小心触摸电极连接器、炉门和变压器线路可以发现冷却失效的区域,在传感器报警之前提供早期预警。

将其应用于您的操作

您的运营优先级将决定冷却系统的哪个方面需要最多关注。

- 如果您的主要重点是设备寿命:优先制定健全的预防性维护计划,用于水冷却回路,包括定期检查泄漏、流量限制和水质。

- 如果您的主要重点是产品质量:投资于气体淬火系统的精确控制,确保您可以根据不同的材料要求编程和验证特定的冷却速率。

- 如果您的主要重点是操作安全:实施严格的日常日志,用于监测水温并物理检查热点,因为这提供了防止意外故障的第一道防线。

最终,冷却系统是炉子的无名英雄,为可靠、高质量的生产提供关键的保护和精度。

总结表:

| 系统组件 | 主要功能 | 关键细节 |

|---|---|---|

| 水冷却回路 | 保护炉体结构免受热损伤 | 通过炉壁、炉门和组件中的通道使用循环水。 |

| 气体淬火系统 | 控制工件的冷却速率 | 使用高速惰性气体(例如氩气)来确定最终材料性能,如硬度。 |

| 关键考虑因素 | 平衡相互冲突的因素 | 包括冷却速度与材料完整性,以及水质与维护成本。 |

优化您的炉子性能并保护您的投资。 冷却系统对于设备寿命和产品质量都至关重要。在 KINTEK,我们专注于实验室炉和保持其高效运行的耗材。无论您需要升级冷却系统、需要用于淬火的高纯度惰性气体,还是需要有关预防性维护的专家建议,我们的团队都会为您提供帮助。

立即联系 KINTEK,确保您的炉子可靠运行并提供一致、高质量的结果。

图解指南