从核心上讲,区别在于热解是一个过程,而生物炭是一种产品。热解是在低氧环境中加热有机材料(如木材或农业废弃物)的特定热化学方法。生物炭是该过程完成后留下的稳定、富含碳的固体。

简单来说,没有热解就没有生物炭。热解是制造技术;生物炭是其主要产物之一,此外还有生物油和合成气。理解这种关系对于评估其在可持续性和农业中的作用至关重要。

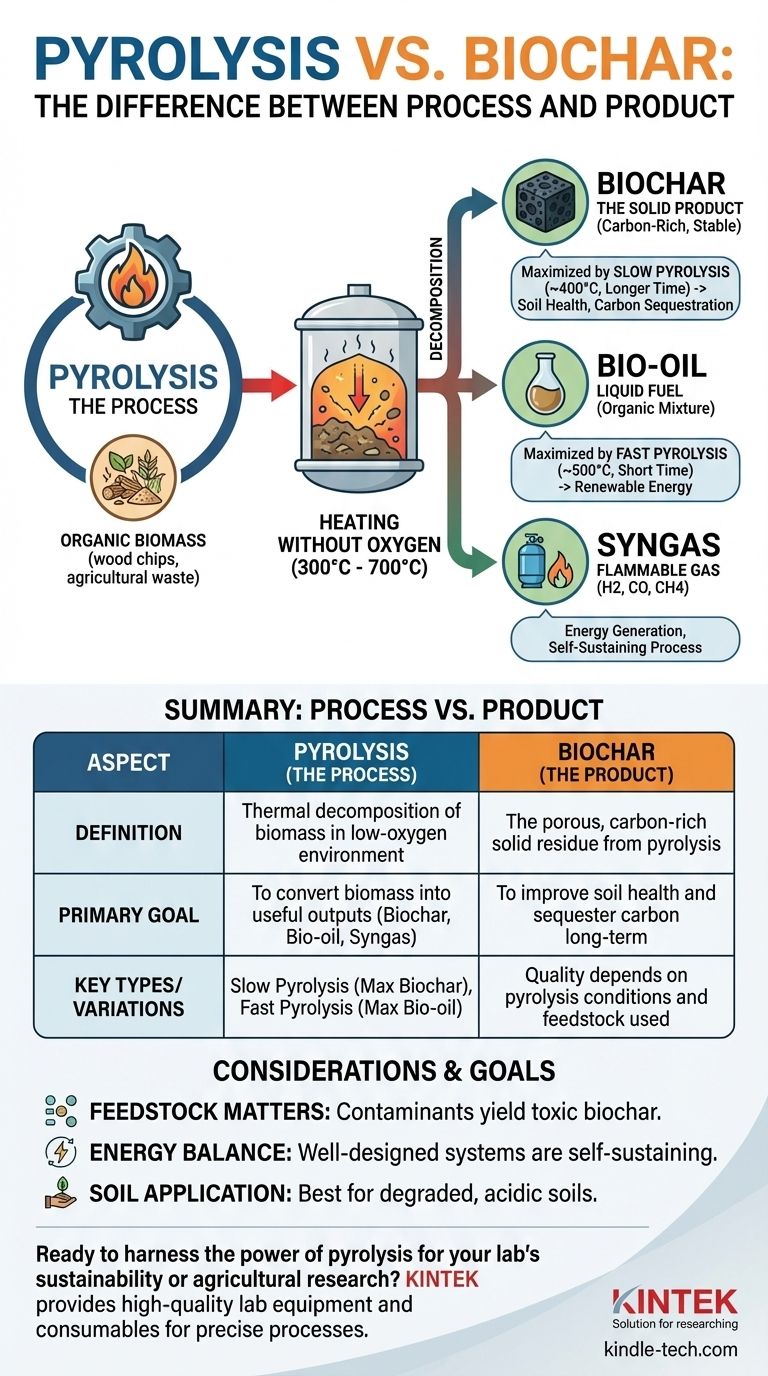

什么是热解?转化的引擎

热解是一种热分解方法。它与燃烧(combustion)有着根本的区别,因为缺氧阻止了材料着火并完全变成灰烬。

核心原理:无氧加热

该过程涉及在密闭容器或反应器中将生物质加热到通常在300°C至700°C之间的温度。在没有足够氧气的情况下,生物质中的复杂分子会分解成更简单、更稳定的组分,而不是燃烧。

关键输入:有机生物质

几乎任何有机材料都可以用作热解的原料。这包括木屑、作物残余物(如玉米秸秆)、坚果壳、粪肥,甚至废水处理产生的生物固体。原料的选择至关重要,因为它直接影响最终产品。

三种主要产物

热解不仅仅产生固体。它将生物质分馏成三种不同的产物:

- 生物炭:固体、富含碳的类木炭物质。

- 生物油(热解油):水和有机化合物的液体混合物。

- 合成气(Synthesis Gas):氢气、一氧化碳和甲烷等可燃气体的混合物。

什么是生物炭?稳定的碳产品

生物炭是热解的固体副产品,其特点是高碳含量和卓越的稳定性。它本质上是一种专门用于环境和农业应用的木炭。

决定性特征:多孔、富含碳的固体

生物炭的结构具有令人难以置信的孔隙率,创造了巨大的内部表面积。这种结构使其能够保持水分和养分,使其成为有效的土壤改良剂。其碳以稳定的芳香族形式存在,可抵抗分解数百年甚至数千年。

其主要目的:土壤健康和碳固存

生产生物炭的主要驱动力是它能够通过增加保水性、养分有效性和微生物活性来改善土壤健康。通过将碳锁定在稳定的固体中并埋入土壤,生物炭生产也是一种强大的长期碳固存方法。

关键联系:热解条件如何定义产品

过程(热解)和产品(生物炭)之间的关系由过程条件控制。通过调整热解的温度和持续时间,操作员可以选择最大化其中一种产物的产量。

慢速热解:最大化生物炭产量

为了生产最多的生物炭,采用一种称为慢速热解的过程。这涉及较低的温度(约400°C)和较长的处理时间。在这些条件下,生物炭的产量可以高达初始干原料重量的30%,因为更多的碳以固体形式保留。

快速热解:最大化生物油产量

相反,如果目标是生产液体燃料,则使用快速热解。该过程使用更高的温度(约500°C)和极短的加热时间(通常不到两秒)。这会将生物质分子裂解成蒸汽,然后迅速冷却形成生物油,而生物炭是次要的、产量较少的产物。

理解权衡和考虑因素

虽然热解-生物炭系统是一个强大的工具,但它并非万能药。客观分析需要承认其局限性。

原料困境

生物炭的质量完全取决于输入原料。使用被重金属、塑料或其他污染物污染的生物质将导致有毒生物炭,这会损害土壤并将污染物渗入地下水。

过程能量平衡

热解需要大量的能量输入才能达到操作温度。一个设计良好的系统将利用其产生的合成气作为燃料以实现自给自足,但设计不佳的系统可能是净能量消耗者。

应用并非普遍适用

生物炭并非对所有土壤类型都有益。其最大的积极影响体现在退化、酸性或沙质且有机质含量低的土壤中。在已经肥沃、高碳的土壤中,其益处可能微乎其微或根本不存在。

为您的目标做出正确选择

您对这些术语的兴趣可能源于一个特定的目标。使用此框架来明确您的重点。

- 如果您的主要重点是碳固存和土壤改良:您最感兴趣的是生物炭产品本身,特别是通过慢速热解制成的生物炭,以确保最大的稳定性和产量。

- 如果您的主要重点是可再生能源生产:您最感兴趣的是热解过程,特别是快速热解,它能最大限度地产生可燃生物油和合成气。

- 如果您的主要重点是可持续废物管理:您必须评估整个热解系统,分析您的原料是否存在污染物,并为所有三种产物——生物炭、生物油和合成气——寻找价值,以创建经济和环境上可行的模型。

理解热解是工具而生物炭是结果,是有效利用这项技术进行农业、环境或能源应用的第一步。

总结表:

| 方面 | 热解(过程) | 生物炭(产品) |

|---|---|---|

| 定义 | 在低氧环境中对生物质进行热分解。 | 热解后产生的多孔、富含碳的固体残余物。 |

| 主要目标 | 将生物质转化为有用的产物:生物炭、生物油和合成气。 | 改善土壤健康并长期固存碳。 |

| 主要类型 | 慢速热解(最大化生物炭),快速热解(最大化生物油)。 | 质量和特性取决于所使用的热解条件和原料。 |

准备好利用热解的力量来促进您实验室的可持续发展或农业研究了吗? KINTEK 专注于高质量的实验室设备和耗材,提供您进行精确热解过程和生物炭分析所需的可靠工具。无论您是开发新型土壤改良剂还是探索可再生能源,我们的解决方案都支持您的创新。立即联系我们的专家,为您的特定应用找到完美的设备!

图解指南