从根本上说,吹塑薄膜和流延薄膜之间的区别在于塑料熔化后的制造过程。虽然两者都从挤出开始,但吹塑薄膜会像气泡一样垂直膨胀,使其在两个方向上拉伸,而流延挤出薄膜则立即在平坦的冷冻辊上冷却,主要在一个方向上拉伸。这种加工上的根本差异造就了具有独特且可预测性能的薄膜。

核心的权衡很简单:吹塑薄膜提供卓越的韧性和平衡的强度,但牺牲了光学清晰度;而流延薄膜提供出色的清晰度和均匀性,但牺牲了平衡的机械强度。

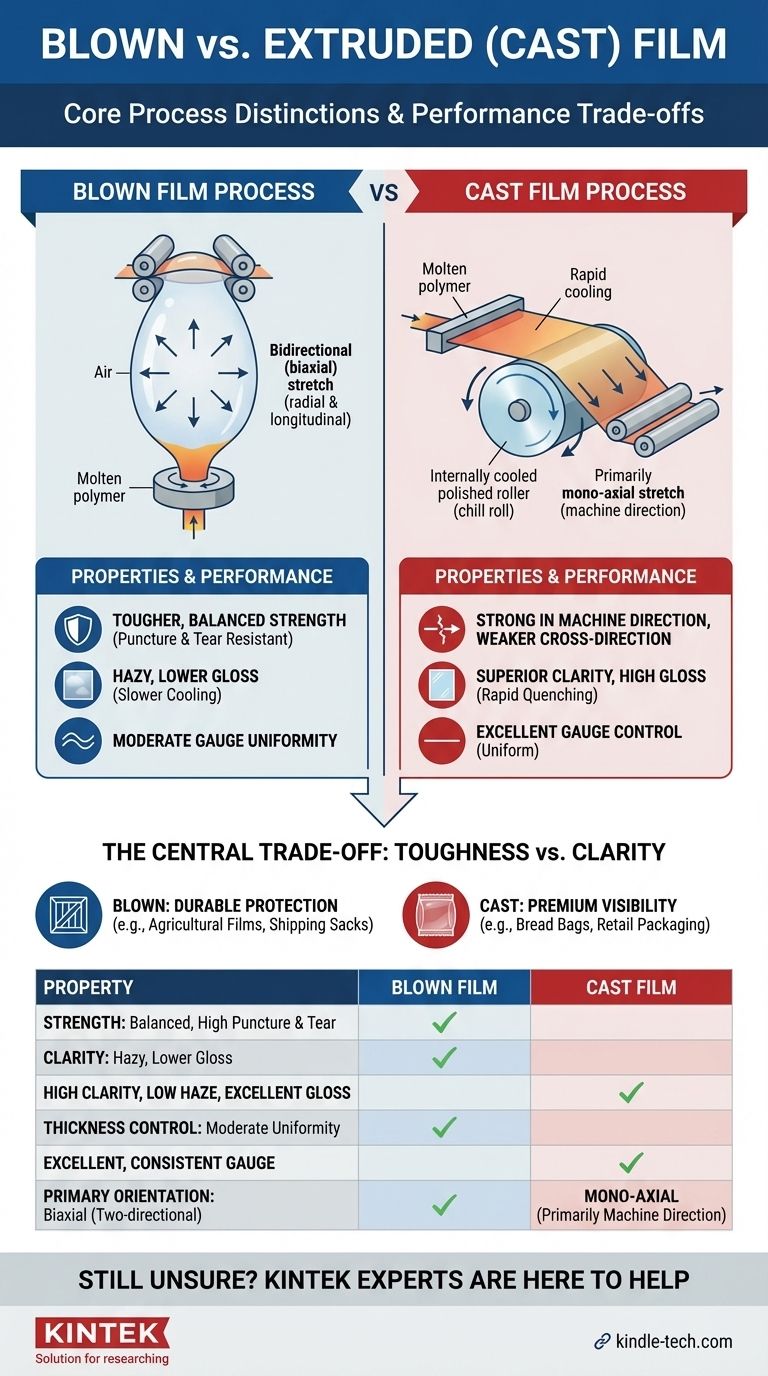

核心工艺区别:气泡与辊筒

要了解这些薄膜为何性能如此不同,您必须首先想象它们的制造方式。工艺的选择直接决定了薄膜的分子结构和最终特性。

吹塑薄膜的制造方法

在吹塑薄膜工艺中,熔融聚合物通过圆形模具挤出,形成一个厚管状材料。立即向该管的中心吹入空气,使其像一个大的连续气泡一样膨胀。

这种膨胀同时在两个方向上拉伸薄膜:径向(环向)和纵向(机器方向)。这种双向拉伸取向使聚合物分子在两个方向上排列,这是薄膜平衡强度的来源。

然后,气泡被周围的空气冷却,在辊筒之间压平,并卷绕成卷。

流延薄膜的制造方法

流延薄膜工艺,通常称为流延挤出,使用扁平的挤出模具而不是圆形的模具。熔融聚合物直接以薄而宽的片材的形式出现在一个大的、高度抛光且内部冷却的辊筒上,该辊筒被称为冷却辊。

这种快速冷却或“淬火”过程使聚合物分子以更随机的状态冻结,这是薄膜高清晰度的关键。薄膜在通过一系列辊筒拉伸时,主要在机器方向上被拉伸,从而获得单向拉伸取向。

比较最终产品:性能与表现

制造上的差异直接转化为成品中可测量的差异。您的应用要求将决定哪一组特性更有价值。

强度和耐用性

吹塑薄膜是更坚韧的材料。双向拉伸取向形成了一种具有更平衡拉伸强度和明显更高抗撕裂性的薄膜,尤其是在抗穿刺方面。

流延薄膜主要在一个方向上取向,沿其长度方向很强,但在横向上更容易撕裂。

清晰度和光泽度

流延薄膜具有卓越的光学性能。快速淬火过程防止聚合物内形成大晶体,从而带来更高的清晰度、更低的光雾度和更好的光泽度。它提供了非常清晰的外观,非常适合零售包装。

吹塑薄膜较慢的冷却过程允许更多的结晶,这使得薄膜更模糊,透明度更低。

厚度均匀性(厚度控制)

流延薄膜具有出色的厚度控制能力。与精密设计的冷却辊的直接接触使其在整个幅宽上具有非常一致和均匀的薄膜厚度。

由于气冷气泡固有的不稳定性,控制吹塑薄膜的厚度更具挑战性,这可能导致厚度出现微小变化。

理解权衡

在这两种薄膜之间进行选择意味着做出有意识的妥协。没有单一的“最佳”薄膜,只有最适合特定工作的薄膜。

韧性与清晰度的权衡

这是最关键的权衡。如果您的产品需要在货架上清晰可见,流延薄膜是显而易见的选择。如果您的产品需要在运输和搬运过程中得到耐用的保护,吹塑薄膜是更安全的选择。

方向性强度不平衡

流延薄膜的单向拉伸取向使其非常适合在机器方向上施加可预测的力的应用。然而,如果施加了意外的横向应力,它可能会成为失效点。吹塑薄膜的平衡特性使其更能抵抗不可预测的力。

成本和生产速度

流延薄膜生产线的运行速度通常比吹塑薄膜生产线快,从而实现更高的产量。这通常可以转化为更低的单位成本,特别是对于拉伸缠绕膜等大批量应用。然而,流延薄膜设备的初始资本投资通常更高。

为您的应用选择合适的薄膜

您的选择应完全取决于最终用途的主要需求。

- 如果您的主要重点是抗穿刺和承重能力:选择吹塑薄膜,适用于农业薄膜、建筑衬垫和重型运输袋等应用。

- 如果您的主要重点是优质产品的可见性和美观性:选择流延薄膜,适用于面包袋、杂志套膜和高清晰度食品包装等应用。

- 如果您的主要重点是高速、自动化的包装和一致的性能:选择流延薄膜,因为它具有卓越的厚度控制和安静的展开,非常适合托盘拉伸缠绕。

通过了解基本的工艺差异,您可以自信地选择其固有特性与您项目需求完美契合的薄膜。

摘要表:

| 特性 | 吹塑薄膜 | 流延薄膜 |

|---|---|---|

| 强度 | 平衡,高抗穿刺和抗撕裂性 | 机器方向强,横向较弱 |

| 清晰度 | 有雾,光泽度较低 | 高清晰度,低光雾度,极佳光泽度 |

| 厚度控制 | 中等厚度均匀性 | 出色、一致的厚度 |

| 主要取向 | 双向(双向) | 单向(主要沿机器方向) |

仍不确定哪种薄膜工艺适合您的特定应用?KINTEK 的专家随时为您提供帮助。我们专注于提供合适的实验室设备和耗材,以支持您的材料测试和研发需求。无论您是开发新包装还是优化薄膜性能,我们的团队都可以帮助您做出明智的决定。

立即联系我们,讨论您的项目,并了解 KINTEK 的解决方案如何提高您实验室的效率和成功率。

图解指南