有芯感应炉和无芯感应炉的

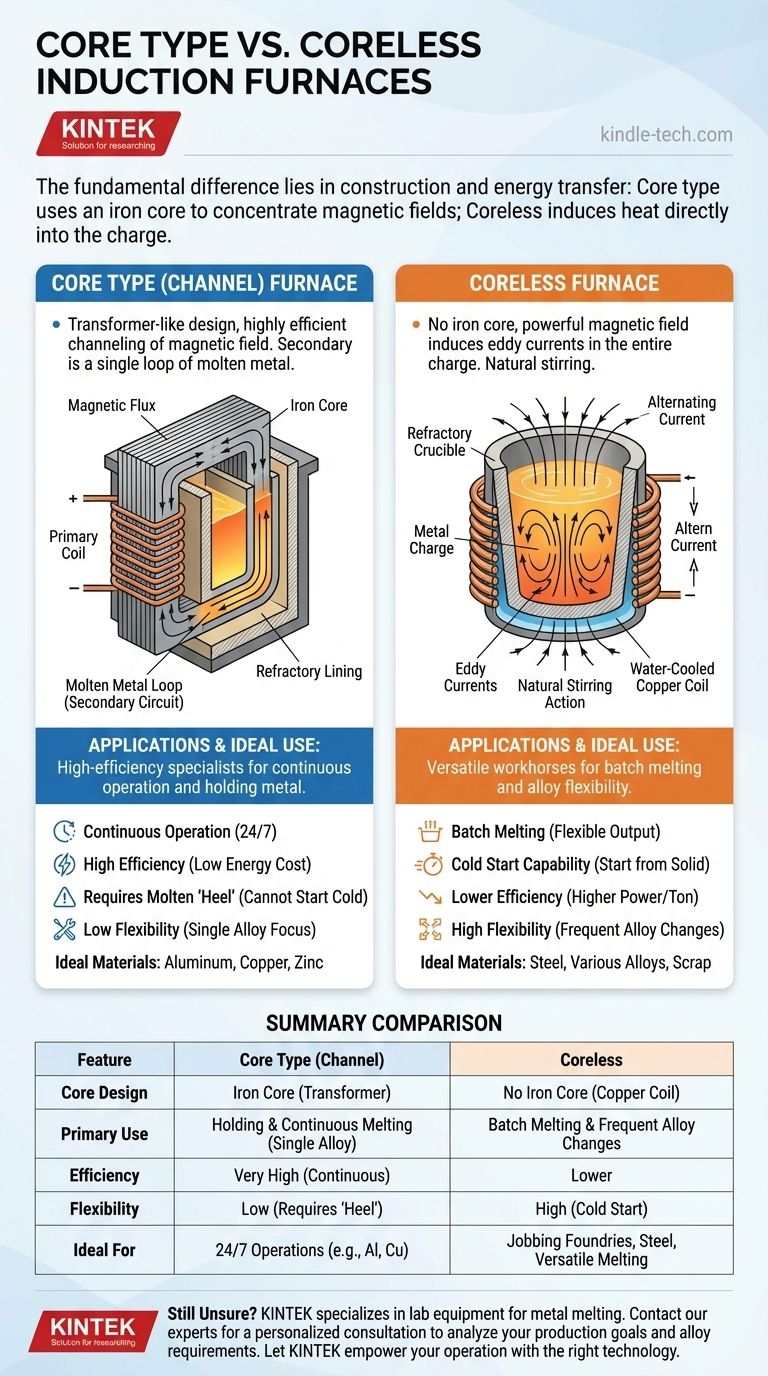

根本区别在于它们的结构以及能量传输方式。有芯感应炉,通常被称为通道式感应炉,利用铁芯将磁场集中到一小段熔融金属环中。相比之下,无芯感应炉则直接将热量感应到坩埚内整个金属炉料中,其运行无需中央铁芯。这种结构上的区别是它们操作能力和应用差异巨大的主要原因。

选择有芯(通道式)炉还是无芯炉,并非哪个更优越,而是哪个更适合特定用途。通道式炉是用于连续运行和保温金属的高效专家,而无芯炉则是用于批量熔炼和合金灵活性的多功能主力。

设计解析:有芯与无芯

要了解使用哪种炉型,您必须首先了解它们的构造以及其重要性。“有芯”和“无芯”直接指代层压铁芯的存在与否,这是设计差异的核心。

有芯(通道式)感应炉

有芯感应炉,或称通道式感应炉,其工作原理与变压器完全相同。它有一个缠绕在铁芯上的初级线圈,可以有效地引导磁场。

其独特之处在于它的次级“绕组”。次级并非另一组线圈,而是熔融金属本身形成的一个连续环,金属流经耐火材料中的通道。

这种设计效率极高,因为铁芯确保了初级线圈与熔融金属环之间非常紧密的磁耦合。

无芯感应炉

无芯感应炉在运行中没有任何铁芯来引导磁场。相反,它由一个容纳金属炉料的耐火材料坩埚组成。

这个坩埚被一个水冷铜线圈环绕。当交流电通过这个线圈时,它会产生一个强大的磁场,直接穿过内部的金属。

这个磁场在整个炉料内部产生强大的涡流,使其从内向外迅速加热和熔化。电流的相互作用还会产生自然的搅拌作用,这有助于形成均匀的温度和化学成分。

设计如何决定应用

结构上的差异直接转化为独特的优势和理想的用途。一种设计是为了稳定、连续的工作而建造,而另一种则擅长灵活、间歇性的任务。

通道式感应炉:高效的保温器

由于其高效的变压器设计,通道式感应炉非常适合长时间保持大量熔融金属在特定温度下。

它们也用于连续或长时间的熔炼作业,特别是对于铝、铜和锌等低熔点有色金属。其效率转化为24/7运行中较低的能源成本。

无芯感应炉:多功能的熔炼炉

无芯感应炉最大的优点是其灵活性。它可以从冷的固体炉料开始熔炼,并且可以熔炼各种金属,从铝合金到高温钢。

这使得它成为需要频繁更换合金、批量生产金属或需要熔炼各种形状和尺寸废料的铸造厂的首选炉型。电磁搅拌是创建精确、均匀合金的关键优势。

了解权衡取舍

任何设计都有其局限性。了解这些权衡对于选择正确的设备和避免操作上的陷阱至关重要。

通道式感应炉的“炉底金属”要求

通道式感应炉最大的局限性在于它不能冷启动。它需要一个连续的熔融金属环——称为“炉底金属”——来完成次级回路。

这使得它对于间歇性操作或频繁更换所处理的合金来说非常不切实际,因为炉子必须完全排空,然后从其他来源获取熔融金属才能费力地重新启动。

无芯感应炉的较低效率

由于没有铁芯来集中磁场,无芯感应炉中线圈与炉料之间的耦合效率较低。

这意味着与在理想条件下运行的通道式感应炉相比,它们通常需要更多的电力(每吨千瓦时)来熔炼金属。然而,这通常是其巨大操作灵活性所带来的可接受的权衡。

耐火材料磨损与维护

在通道式感应炉中,热量集中在狭窄的通道中,导致热“热点”,从而引起强烈的局部耐火材料磨损。

在无芯感应炉中,对冶金非常有益的搅拌作用也可能加速坩埚耐火衬里在更大表面积上的侵蚀。

为您的运营做出正确选择

选择正确的炉型需要清楚地了解您的生产目标、您使用的金属以及您的操作节奏。

- 如果您的主要重点是连续熔炼或保温单一合金:通道式(有芯)感应炉卓越的能源效率使其成为大型、24/7运营的明确选择。

- 如果您的主要重点是批量熔炼、频繁更换合金或高熔点金属:无芯感应炉的操作灵活性、冷启动能力和冶金优势是不可或缺的。

- 如果您的主要重点是建立新铸造厂或需要最大程度的多功能性:无芯感应炉提供了最广泛的操作窗口,是大多数加工和合金铸造厂的标准配置。

最终,您的决定是在通道式感应炉的专业效率和无芯感应炉的多功能能力之间做出战略性选择。

总结表:

| 特点 | 有芯(通道式)感应炉 | 无芯感应炉 |

|---|---|---|

| 炉芯设计 | 使用类似变压器的铁芯 | 无铁芯;使用水冷铜线圈 |

| 主要用途 | 单一合金的保温和连续熔炼 | 批量熔炼和频繁更换合金 |

| 效率 | 非常高(连续运行时) | 低于通道式感应炉 |

| 灵活性 | 低(需要熔融金属“炉底”) | 高(可从冷炉料启动) |

| 理想用途 | 24/7运行(例如,铝、铜) | 加工铸造厂、钢铁、多功能熔炼 |

仍然不确定哪种感应炉适合您的实验室或铸造厂?

选择有芯炉还是无芯炉对您的生产力和利润至关重要。在 KINTEK,我们专注于为您的特定金属熔炼和加工挑战提供合适的实验室设备和耗材。我们的专家可以帮助您分析您的生产目标、合金要求和操作节奏,以推荐完美的解决方案。

让 KINTEK 以正确的技术赋能您的运营。立即联系我们的专家进行个性化咨询!

图解指南