根本区别在于挤压石墨和等静压石墨的制造工艺。挤压是将石墨材料通过模具强行挤出,形成定向的晶粒结构;而等静压则是从各个方向施加相等的压力,形成具有随机、均匀晶粒结构的块体。这一核心区别决定了材料的物理性能、性能和理想应用。

在挤压石墨和等静压石墨之间进行选择,不在于哪种整体更优越,而在于哪种最适合您的特定需求。挤压石墨在性能可以根据载荷定向时,提供了一种具有成本效益的解决方案;而等静压石墨在更苛刻的应用中,则在所有方向上提供均匀、高性能的表现。

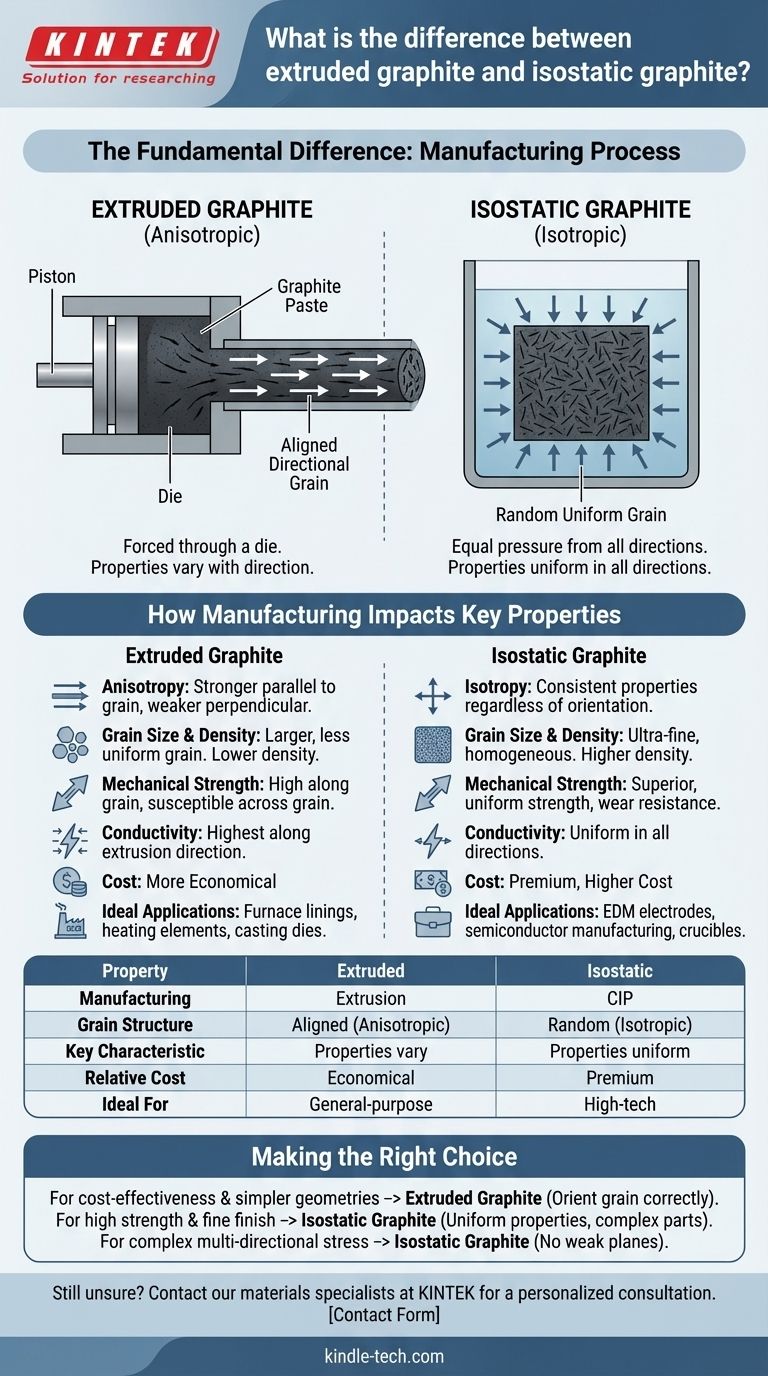

制造工艺:差异的根源

成品石墨部件的性能是其成型方式的直接结果。这两种方法会产生内部结构存在根本差异的材料。

挤压:定向力,定向性能

挤压涉及将石墨粉末与粘合剂混合,制成糊状物。然后将这种物质强行(挤压)通过模具,形成棒、块或管。

该过程迫使针状石墨颗粒沿着挤压方向排列。所得材料是异向性的,这意味着其性能在不同方向上不相同。

等静压:均匀压力,均匀性能

等静压石墨是通过将超细石墨粉末放入柔性模具中制成的,然后将该模具浸入高压容器内的流体中。这个过程被称为冷等静压(CIP),它从所有方向施加巨大的、相等的压力。

这种均匀的压力使粉末压实,而不会产生任何优先的颗粒排列。结果是形成了一个完全致密的石墨块体,它是同向性的,这意味着无论方向如何,其性能都是相同的。

制造如何影响关键性能

异向性结构和同向性结构之间的区别对材料在应力、热量和电流负载下的表现有重大影响。

异向性与同向性

这是最关键的概念。在挤压石墨(异向性)中,机械强度和导电性等性能在沿着晶粒方向(挤压方向)测量时较高,而在垂直于晶粒方向测量时较低。

在等静压石墨(同向性)中,无论测量哪个方向,这些性能都是一致和均匀的。无需考虑“晶粒”方向。

晶粒尺寸和密度

等静压工艺生产出具有超细、均匀晶粒结构的材料。这使得整个块体的密度更高且更均匀。

挤压石墨通常具有更大且不均匀的晶粒尺寸。这会影响可加工性和最终表面光洁度的质量。

机械强度和耐用性

等静压石墨的细小晶粒和同向性使其具有优异的机械强度、抗弯强度和耐磨性。它非常适合承受复杂、多向应力的应用,因为它没有弱面。

挤压石墨沿着晶粒方向很强,但横向较弱,如果受力不当,更容易失效。

热导率和电导率

在挤压石墨中,导电性沿着挤压方向最高。如果您需要在特定路径上传导热量或电流,这可能是一个优势。

等静压石墨在所有方向上提供一致、可预测的热导率和电导率,这对于均匀加热或在 EDM 电极等应用中保持一致的性能至关重要。

了解权衡

选择合适的材料需要在性能要求和实际限制之间取得平衡。

性能与成本

等静压石墨是一种优质、高性能的材料。 复杂的 CIP 工艺和更高质量的原材料使其比挤压石墨昂贵得多。

挤压石墨是一种更经济的选择。 其制造过程更简单、成本更低,适用于广泛的通用应用,在这些应用中,最佳性能不是主要驱动因素。

适用应用

等静压石墨的均匀强度和精细表面使其成为高科技应用的标配。这包括半导体制造(坩埚、加热器)、核反应堆和精密电火花加工(EDM)电极。

挤压石墨常用于炉衬、加热元件、铸模和坩埚等应用,在这些应用中,其定向性能可以通过设计来适应,并且成本是一个主要因素。

为您的应用做出正确的选择

您的最终决定应以项目的具体要求为指导。

- 如果您的主要重点是针对简单几何形状的成本效益: 选择挤压石墨,并确保您的设计将材料的晶粒方向与主要应力或导电路径的方向对齐。

- 如果您的主要重点是高机械强度和精细的表面光洁度: 选择等静压石墨,以获得其优越的、均匀的性能,特别是对于需要复杂加工的部件。

- 如果您的应用涉及来自多个方向的复杂热应力或机械应力: 选择等静压石墨,以消除沿着弱晶粒轴失效的风险。

了解这种制造上的根本区别,使您能够选择为您的特定挑战量身定制的精确材料。

摘要表:

| 性能 | 挤压石墨 | 等静压石墨 |

|---|---|---|

| 制造工艺 | 通过模具强行挤出(挤压) | 从所有方向施加相等压力(CIP) |

| 晶粒结构 | 排列、定向(异向性) | 随机、均匀(同向性) |

| 关键特征 | 性能随方向变化 | 性能在所有方向上均匀 |

| 相对成本 | 更经济 | 优质、成本较高 |

| 理想用途 | 炉衬、加热元件 | EDM 电极、半导体制造 |

仍然不确定哪种石墨材料适合您的项目?

在 KINTEK,我们专注于高性能实验室设备和耗材,包括精密石墨部件。我们的专家可以帮助您分析您对热管理、机械应力和表面光洁度的具体要求,从而推荐最佳材料——无论是具有成本效益的挤压石墨还是高性能的等静压石墨——确保您的应用取得成功。

立即联系我们的材料专家 进行个性化咨询,了解正确的石墨解决方案如何提高您实验室的效率和成果。

图解指南