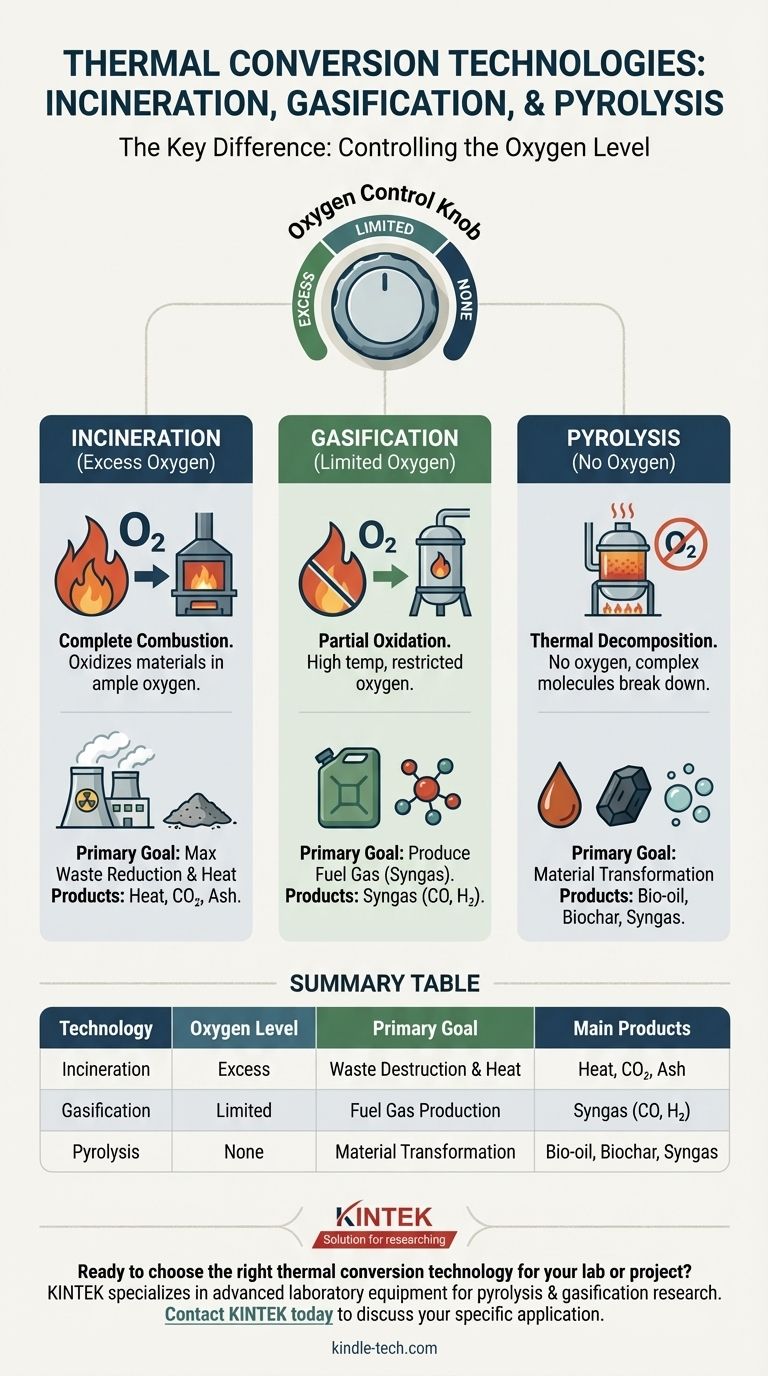

焚烧、气化和热解之间根本的区别在于过程中存在的氧气量。焚烧涉及在过量氧气下完全燃烧,气化使用受限制的氧气进行部分燃烧,而热解则在完全无氧的情况下进行。这一个变量决定了每种技术的化学反应、最终产品和最终目的。

选择这三种热转化方法并非哪种“最好”,而是取决于期望的结果。所用氧气量就像一个控制旋钮,决定了目标是释放热能,还是将材料转化为有价值的燃料和化学产品。

氧气的关键作用

氧气是决定热转化途径的关键反应物。通过控制其供应,我们可以将过程从简单的破坏引导到复杂的转化。

焚烧:完全燃烧

焚烧是在富氧环境中燃烧有机材料的过程。它是一种完全氧化的形式。

焚烧的主要目标是最大限度地释放热量,并实现初始材料(如城市固体废物)的最大体积减少。

主要产出是热量(用于产生蒸汽发电或供暖)、二氧化碳 (CO₂)、水和称为灰烬的固体残渣。

气化:部分氧化

气化是在高温(通常高于 700°C)下,将碳基材料暴露于有限或“缺氧”的氧气供应中。

这可以防止完全燃烧。该过程并非仅仅产生热量和二氧化碳,而是有意地产生可燃气体混合物。

主要产品是合成气,或syngas,这是一种主要由一氧化碳 (CO) 和氢气 (H₂) 组成的燃料。这种气体随后可用于发电或作为生产化学品和液体燃料的基石。

热解:无氧热分解

热解是在完全无氧的情况下,在高温下对材料进行热分解。

由于没有氧气参与反应,材料不会燃烧。相反,复杂的有机分子会分解成更简单、更小的分子。

此过程产生三种不同的产品:一种称为生物油或热解油的液体,一种称为生物炭的富碳固体残渣,以及一种类似于合成气的气体混合物。由于它是一个吸热过程(需要能量输入),因此所得产品保留了非常高的能量含量。

了解权衡

每种工艺都有一套独特的运行实际情况和战略优势。选择合适的工艺取决于平衡复杂性、成本和期望的产出。

简单性与多功能性

焚烧是三者中最成熟、技术上最简单的,使其成为废物销毁和热量产生的可靠解决方案。

气化和热解操作起来更复杂。它们需要更精确的温度和原料质量控制,但提供了一个显著的优势,即可以生产更多用途的产物,如燃料和化学原料。

能量输出:直接热量与储存燃料

焚烧产生的能量立即以热量形式释放。如果附近有直接利用这些热量或蒸汽的用途,例如在发电厂或区域供热系统中,则效率很高。

气化和热解产生中间燃料(合成气、生物油)。这些燃料可以储存、运输和更灵活地使用,但将其转化为最终能量(如电力)涉及额外的步骤和潜在的效率损失。

最终产品:灰烬与增值材料

焚烧的主要固体产物是灰烬,通常必须进行填埋。

相比之下,热解产生生物炭,这是一种有价值的产品,可用作土壤改良剂以提高肥力并固碳。这使得废物流转化为有价值的资源。

为您的目标做出正确选择

选择合适的技术完全取决于您的主要目标,无论是废物管理、能源生产还是材料回收。

- 如果您的主要重点是最大限度地减少废物量和直接产生热量:焚烧是最直接和成熟的途径。

- 如果您的主要重点是生产用于发电或化学合成的多功能燃料气体:气化是将固体原料转化为合成气的目标技术。

- 如果您的主要重点是生产液体燃料、化学品或有价值的固体副产品(如生物炭):热解提供了将有机材料转化为不同液体和固体产物的独特能力。

最终,您的决定取决于您是将输入材料视为需要消除的问题,还是需要转化的资源。

总结表:

| 技术 | 氧气含量 | 主要目标 | 主要产品 |

|---|---|---|---|

| 焚烧 | 过量氧气 | 废物销毁与热量 | 热量、CO₂、灰烬 |

| 气化 | 有限氧气 | 燃料气生产 | 合成气 (CO, H₂) |

| 热解 | 无氧 | 材料转化 | 生物油、生物炭、合成气 |

准备好为您的实验室或项目选择合适的热转化技术了吗?

在 KINTEK,我们专注于用于研究和开发热解和气化等工艺的先进实验室设备。无论您是探索生物炭生产、合成气分析还是新材料合成,我们精确可靠的系统都能满足您的确切需求。

让我们的专家帮助您释放材料的潜力。立即联系 KINTEK,讨论您的具体应用并发现适合您实验室的完美解决方案。

图解指南