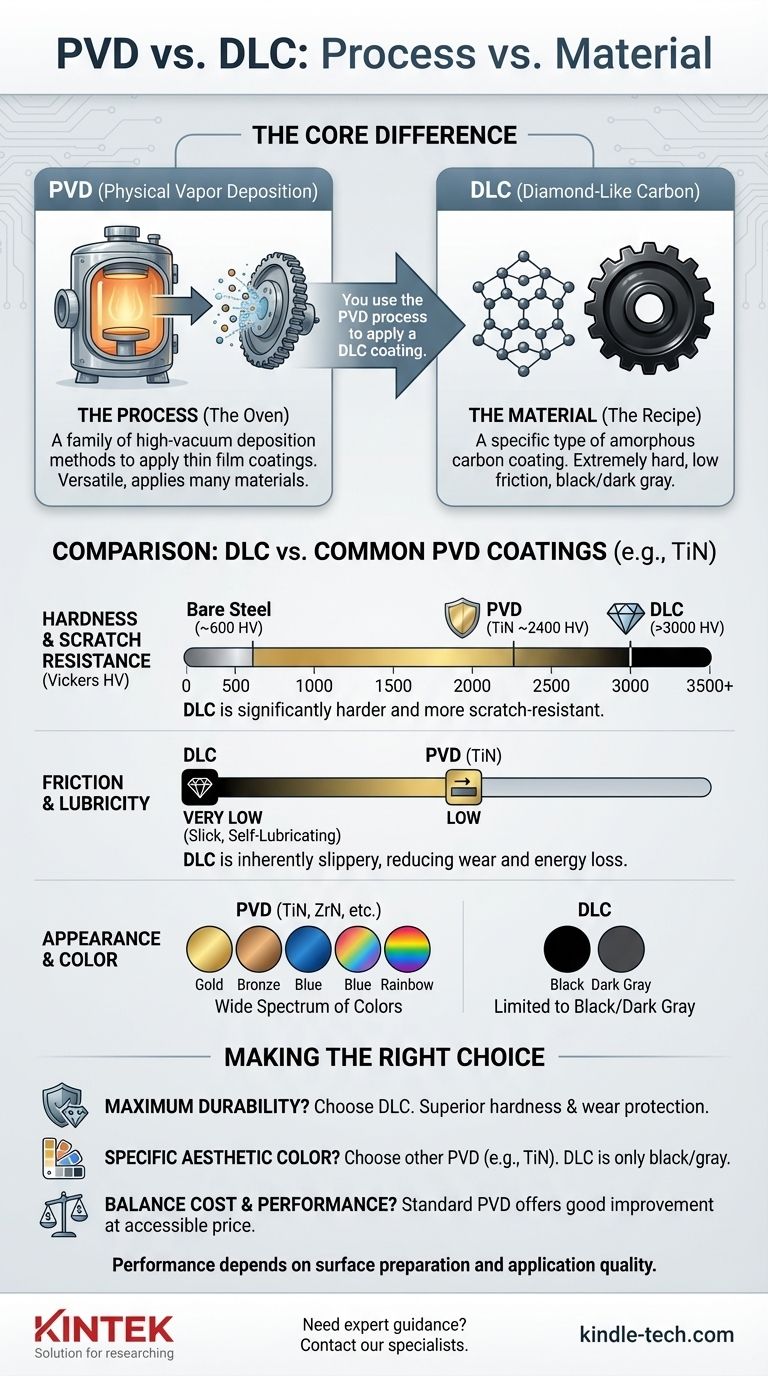

主要区别在于类别的划分。 PVD是一种制造工艺,而DLC是一种特定的材料,通常使用该工艺来应用。可以将PVD视为烤箱,而DLC是您可以在其中烘烤的一种特定、高性能的食谱。

核心的误解源于这两个术语被互换使用,但它们并非相同。PVD(物理气相沉积)是用于应用薄膜涂层的方法,而DLC(类金刚石碳)是被应用的物质。您使用PVD工艺来应用DLC涂层。

什么是PVD?工艺解释

一种高真空应用方法

物理气相沉积(PVD)不是单一的涂层,而是一系列真空沉积工艺。

在PVD工艺中,固体源材料在高真空室中被汽化成原子或分子的等离子体。然后将该蒸汽沉积到目标物体上,形成一层非常薄、致密且附着力强的涂层。

PVD可形成多种不同的涂层

PVD工艺具有极高的通用性。通过改变被汽化的源材料,可以创建具有不同性能和颜色的各种涂层。

通过PVD应用的常见涂层包括氮化钛(TiN)、氮化锆(ZrN)和氮化铬(CrN),以及类金刚石碳(DLC)。

什么是DLC?材料解释

一种独特的碳形式

类金刚石碳(DLC)是一类特殊的无定形碳材料,它表现出天然金刚石的一些独特特性。

DLC的关键特性

DLC涂层以其卓越的特性而闻名。它们的主要优点是极高的硬度(出色的抗刮擦性)和非常低的摩擦系数(它极其光滑)。

这种组合使DLC成为需要卓越耐磨性和持久性的应用的优质选择,从高端手表表壳到关键发动机部件和切削工具。

真正的比较:DLC与其它PVD涂层

当人们询问PVD和DLC之间的区别时,他们通常试图将DLC涂层与使用PVD工艺应用的其它常见硬质涂层进行比较。

硬度和抗刮擦性

这是DLC真正擅长的地方。在维氏硬度标尺上,高质量的DLC涂层可以超过3000 HV(某些形式的硬度更高),使其成为现有最坚硬、抗刮擦性最强的涂层之一。

其它常见的PVD涂层,如氮化钛(TiN),也非常坚硬,通常约为2400 HV。虽然它们比裸钢(通常低于600 HV)硬得多,但它们的抗刮擦性通常不如DLC。

摩擦力和润滑性

DLC以其低摩擦特性而闻名,使其天然“光滑”。这减少了运动部件相互滑动所需的能量,从而最大限度地减少磨损和热量。这对刀片、发动机活塞和枪栓是一个主要优势。

外观和颜色

这是一个关键的区别。DLC涂层几乎都是黑色或深灰色。

其它PVD涂层提供广泛的颜色。TiN产生标志性的金色饰面,而ZrN可以是淡金色或香槟色。其它配方可以产生青铜色、蓝色、彩虹色和石墨色饰面。

了解权衡

涂层的优劣取决于其应用

任何PVD涂层(包括DLC)的性能都严重依赖于底层材料(基材)的表面准备情况。准备不充分的表面会导致附着力差,使最坚硬的涂层也可能剥落或碎裂。

并非所有DLC都是一样的

"DLC"是一类涂层,而不是单一的整体物质。不同的配方和应用参数会产生具有不同硬度、光滑度和耐久性的DLC涂层。低质量、应用不当的DLC性能可能不如高质量的TiN涂层。

成本和复杂性

应用高质量的DLC涂层通常比应用TiN等标准涂层更复杂、成本更高。这种成本的增加直接反映在最终产品的价格上。

为您的应用做出正确的选择

- 如果您的主要关注点是最大的耐用性和抗刮擦性: 涂覆良好的DLC涂层是更优越的技术选择,提供最高水平的表面硬度和耐磨保护。

- 如果您的主要关注点是特定的美学颜色(金色、青铜色等): 您需要选择另一种PVD涂层,如TiN或ZrN,因为DLC仅限于黑色和灰色。

- 如果您的主要关注点是在成本和性能之间取得平衡: TiN等标准PVD涂层在硬度方面比裸金属有显著提高,而且价格比优质DLC更实惠。

最终,您的选择取决于您对自身优先事项和产品所需性能的清晰理解。

摘要表:

| 特性 | PVD(工艺) | DLC(材料) |

|---|---|---|

| 定义 | 一系列真空沉积方法 | 一种特定的非晶碳涂层类型 |

| 主要作用 | 应用技术 | 被应用的涂层物质 |

| 关键特征 | 通用性强;可应用多种涂层 | 极硬且低摩擦 |

| 硬度(维氏HV) | 因涂层而异(例如,TiN 约 2400 HV) | 通常 >3000 HV |

| 常见颜色 | 金色、青铜色、蓝色等 | 仅黑色或深灰色 |

需要专家指导以确定最适合您应用的涂层吗?

在KINTEK,我们专注于先进的表面工程实验室设备和耗材。无论您开发的产品需要DLC的极端硬度,还是其它PVD涂层所需的多功能美学效果,我们的专业知识都能确保您选择正确的解决方案,以实现最大的性能和耐用性。

让我们讨论您项目的具体要求。立即联系我们的专家进行个性化咨询!

图解指南