从本质上讲,精炼和煅烧是材料加工中目标相反的两个不同阶段。煅烧是一个预备性的高温过程,用于将矿石等原材料分解成反应性更强的状态;而精炼是用于去除已提取的粗金属中残留杂质的最终纯化过程。

区分两者的最简单方法是考虑它们在生产线中的位置:煅烧在过程开始时准备原材料,而精炼在结束时完善接近成品的产品。

什么是煅烧?一种预备性转化

煅烧是一种应用于矿石和其他固体材料的热处理过程,目的是引起化学变化。其主要目的是为后续步骤(如冶炼)准备材料。

核心机制:热分解

煅烧的定义特征是在低于其熔点的温度下加热固体。这通常在没有空气或空气有限的情况下进行。

强热会破坏化学键,导致材料分解。这通常会驱除挥发性成分,例如二氧化碳(CO2)或化学结合的水(水合物)。

一个经典的例子是将石灰石(碳酸钙,CaCO3)加热以产生石灰(氧化钙,CaO)和二氧化碳气体。固体CaCO3转变为固体CaO,一种新的化学物质。

主要目标:改变化学形态

煅烧的目标不是传统意义上的纯化。它是关于将矿石转变为更适合金属提取的化学形式。

例如,通过煅烧将金属碳酸盐矿石转化为金属氧化物,可以使后续的金属提取(通常通过冶炼)更节能。

什么是精炼?最终纯化

精炼指的是用于纯化已从矿石中提取出的不纯粗金属的一系列过程。目标是提高金属的等级或纯度。

核心机制:分离杂质

精炼过程作用于已经呈金属态但含有少量其他元素的材料。与煅烧不同,精炼通常涉及熔化金属。

技术因金属和杂质的不同而有很大差异。例子包括:

- 电解精炼:用于铜,该过程使用电流溶解不纯的阳极并在阴极上沉积超纯金属。

- 分馏:用于沸点较低的金属(如锌),根据不同沸点分离金属。

- 熔析法:用于杂质熔点高于金属的情况。加热混合物,使其刚好熔化所需金属,使其从固体杂质中流出。

主要目标:达到高纯度

精炼的唯一目的是去除最后残留的污染物,以满足商业使用所需的所有严格规格。

冶炼厂可能生产出 98% 纯度的铜。对于用作电线,该铜必须精炼至 99.99% 的纯度,以确保高导电性。这个最后步骤就是精炼。

理解权衡和顺序

这些过程不能互换;它们是更大工作流程中的顺序步骤,在需要精炼的地方使用煅烧,或者反之,都是无效且昂贵的。

为什么不能精炼原材料

精炼过程旨在处理已经是高浓度金属形态的材料。

将电解等高能耗过程应用于大量可能仅含 2% 金属的原材料,在经济上和技术上都是不可行的。首先,您必须浓缩矿石并提取粗金属。

为什么煅烧不能产生纯金属

煅烧只改变化学化合物;它不会将所需元素与矿石的其余岩石和脉石(无用材料)分离开来。

煅烧石灰石产生的石灰是氧化钙,而不是纯钙。金属仍然与氧气化学键合,并与其他矿物质混合,需要进一步处理才能释放出来。

为您的目标做出正确的选择

了解每个过程的作用是理解材料科学和冶金学的关键。

- 如果您的主要重点是为冶炼厂准备碳酸盐或水合矿石: 您将使用煅烧将矿石转化为氧化物,使其更容易还原成金属。

- 如果您的主要重点是为电子产品生产 99.99% 纯度的铜: 您将对已从矿石中提取出的粗铜进行电解精炼。

- 如果您的主要重点是了解从岩石到产品的完整历程: 您会认识到煅烧是早期阶段的化学转化,而精炼是最终阶段的纯化。

从原材料到成品材料的旅程中的每一步都服务于一个特定且关键的目的。

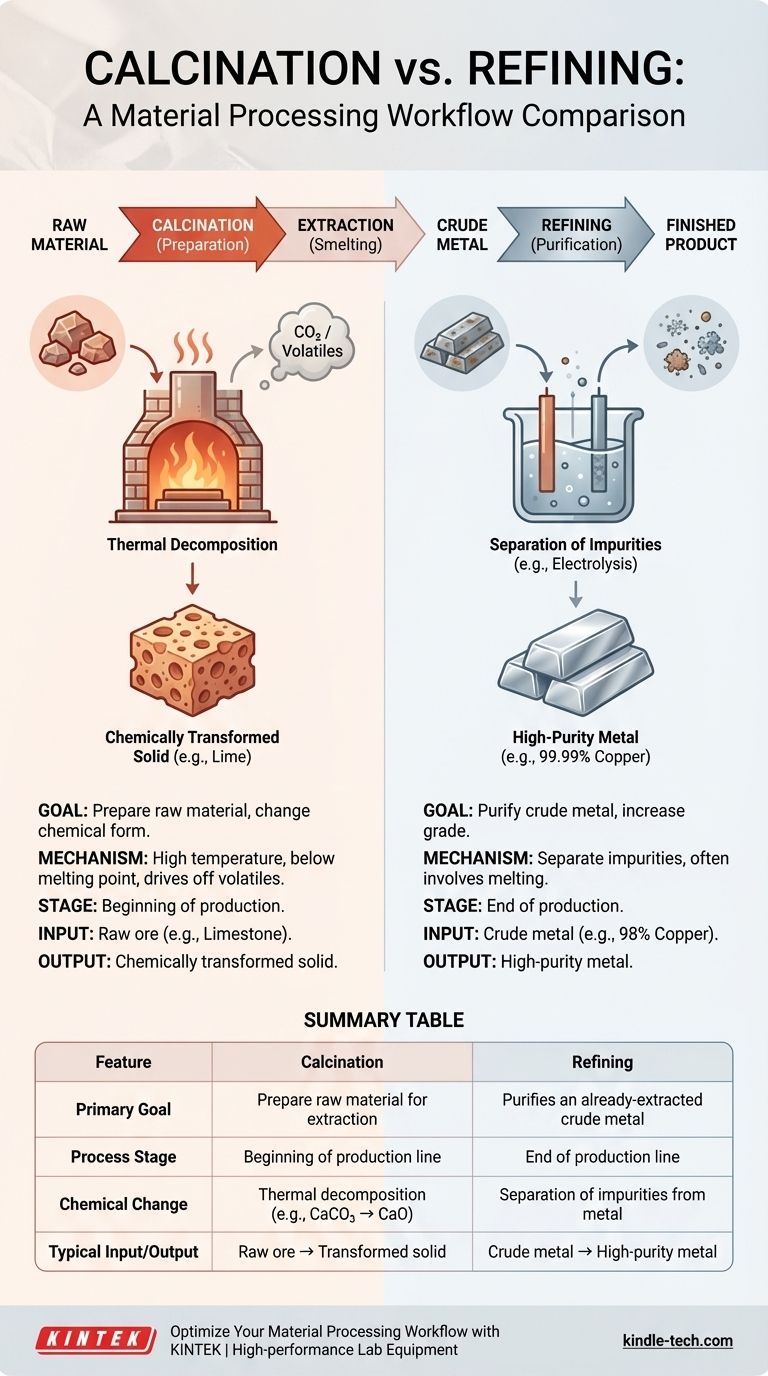

总结表:

| 特征 | 煅烧 | 精炼 |

|---|---|---|

| 主要目标 | 为提取准备原材料 | 纯化已提取的粗金属 |

| 过程阶段 | 生产线开始 | 生产线结束 |

| 化学变化 | 热分解(例如,CaCO₃ → CaO) | 从金属中分离杂质 |

| 典型输入 | 原材料(例如,石灰石) | 粗糙、不纯的金属(例如,98%的铜) |

| 典型输出 | 化学转化后的固体(例如,石灰) | 高纯度金属(例如,99.99%的铜) |

使用 KINTEK 优化您的材料加工工作流程

了解每个热过程的精确作用对于您实验室或生产设施的效率和产品质量至关重要。无论您是通过煅烧准备材料,还是通过精炼实现超高纯度,拥有正确的设备都是基础。

KINTEK 专注于高性能实验室设备,适用于材料加工的所有阶段。我们系列的熔炉和反应器旨在提供煅烧和专业精炼技术所需的精确温度控制和气氛条件。

让我们帮助您改进流程:

- 通过可靠的热处理设备实现一致的结果。

- 通过针对您的特定材料和纯度目标量身定制的解决方案来提高效率。

- 获得专业支持,来自致力于满足实验室和研究机构需求的团队。

准备好完善您从准备到纯化的过程了吗? 立即联系我们的专家,讨论 KINTEK 的实验室设备和耗材如何满足您的特定挑战。

图解指南