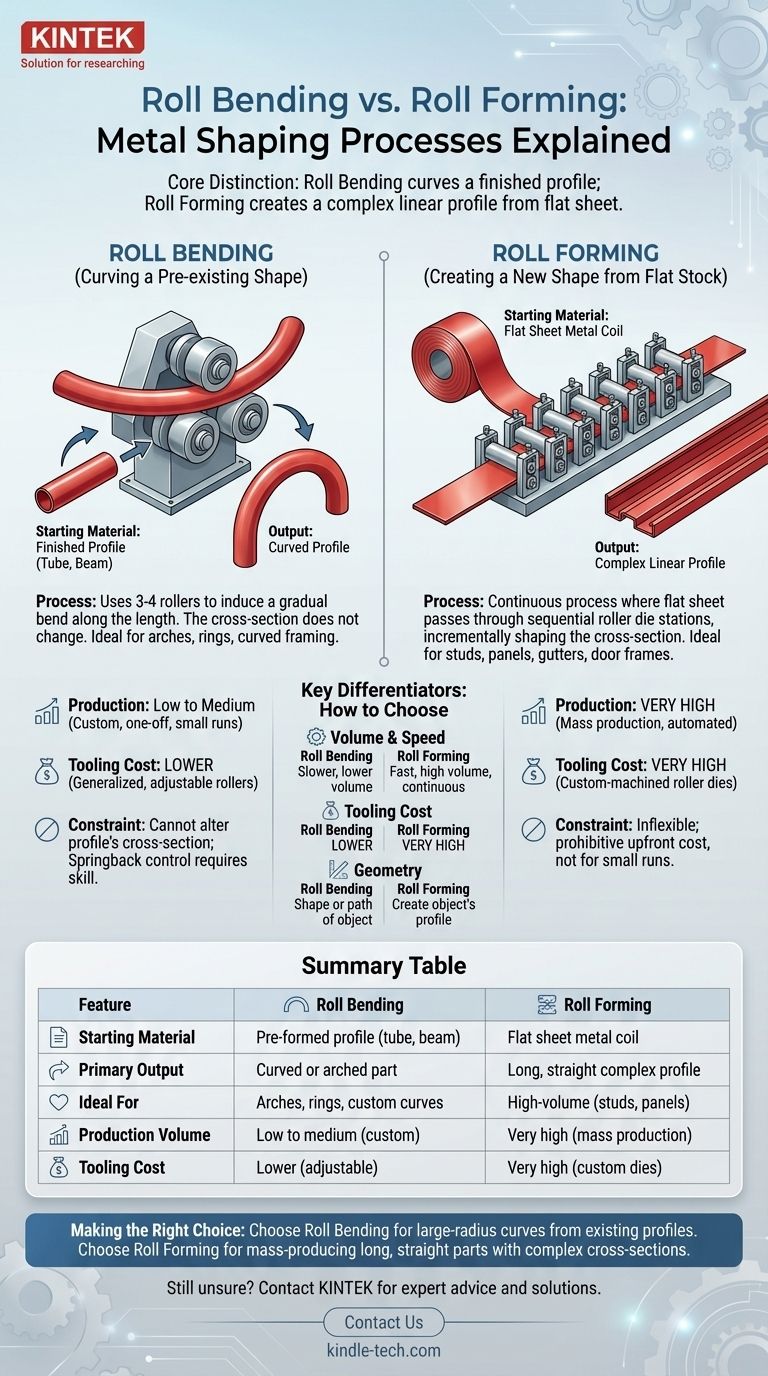

乍一看,卷材弯曲和滚压成型似乎相似,因为它们都使用辊子来塑造金属。然而,它们是为完全不同的应用而设计的根本不同的制造工艺。卷材弯曲将现有的结构形状——如管材或工字钢——弯曲成一个大的弧形,而滚压成型则将平板材连续地塑造成复杂的线性横截面。

核心区别在于输入和输出。卷材弯曲以成品型材开始,创造一个曲线。滚压成型以平板材开始,创造一个复杂的线性型材。

核心工艺:两种几何形状的故事

了解每种工艺的机械原理,就能揭示它们独特的用途。机械设备、材料流和最终产品可能截然不同。

卷材弯曲:弯曲预先存在的形状

卷材弯曲,也称为型材弯曲,使用一组三到四个以金字塔形或夹紧配置排列的辊子。

将预先成型的结构形状,如管道、角铁或挤压型材,送入这些辊子之间。辊子的压力和位置沿着材料的长度产生一个渐进的弯曲。

关键原则是型材的横截面不会改变。该过程只是将整个零件弯曲成所需的半径,从而制造出结构拱门、环或弯曲框架等组件。

滚压成型:从平板材制造新形状

滚压成型是一个连续的过程,始于一卷长长的平板材。该带材被送入沿长线排列的一系列滚压模具站。

每个工位都有一组独特的辊子,执行总弯曲中一小部分、增量性的工作。当金属带材通过连续的工位时,其横截面会逐渐塑造成最终的复杂型材。

此方法用于制造具有均匀横截面的长而直的零件,例如金属螺柱、屋面板、排水沟和门框。

关键区别点:如何选择

在这两种工艺之间做出选择通常并不含糊。您的选择将取决于零件的几何形状、所需的产量以及您在工装上的预算。

起始材料和最终几何形状

卷材弯曲从尺寸完整的型材开始,将其纵向形状从直线变为曲线。可以将其视为塑造物体的路径。

滚压成型从简单的平板材开始,沿着直线路径创建复杂的横截面形状。它是关于创建物体自身的型材。

产量和速度

滚压成型是一个极其快速、自动化和连续的过程。它专为高产量设计,需要数千英尺的特定型材。

卷材弯曲是一个慢得多、更审慎的过程。它通常用于低产量的定制制造、一次性的建筑构件或小批量生产。

工装和设置成本

最显著的商业区别在于工装投资。滚压成型需要一长串定制加工的滚压模具,每个阶段一个。这导致非常高的初始工装成本,通常为数万甚至数十万美元。

卷材弯曲使用更通用、通常可调节的辊子,可以适应各种标准型材尺寸。这带来了明显更低的设置和工装成本,使其适用于较小的作业。

了解权衡和局限性

没有一种工艺是普遍优越的;每种工艺都有明确的限制,定义了其理想的应用场景。客观评估这些权衡对于做出明智的制造决策至关重要。

卷材弯曲的限制

卷材弯曲的主要限制是它不能创建或改变型材的横截面。您必须从所需的形状开始。

此外,控制材料的回弹——金属倾向于部分恢复其原始形状——需要操作员具备高超的技能和经验,才能始终如一地实现精确的半径。

滚压成型的高进入壁垒

滚压成型的主要缺点是过高的前期工装成本。只有在极高的产量下,才能证明这项投资是合理的,因为成本可以分摊到许多单位上。

此过程也不灵活。一旦创建了一套滚压模具,它就只能生产一个特定的型材。任何设计更改都需要昂贵的重新开模。它完全不适用于原型制作或小批量生产。

为您的应用做出正确的选择

当您关注项目的首要目标时,选择正确的工艺就会变得简单:您是在创建曲线还是创建型材?

- 如果您的首要重点是从现有的管材、梁材或挤压件创建大半径曲线、环或拱形: 卷材弯曲是正确且最具成本效益的方法。

- 如果您的首要重点是从金属板材大规模生产具有一致、复杂横截面的长而直的零件: 滚压成型是实现规模化速度和低单位成本的唯一可行工艺。

- 如果您的首要重点是制造少量直的定制型材: 两种工艺都不是理想选择;您应该研究折弯机(press braking),它为小批量提供了更大的灵活性。

通过了解弯曲现有型材与形成新材料之间的基本区别,您可以自信地选择与您的设计意图和生产目标完美契合的制造工艺。

摘要表:

| 特征 | 卷材弯曲 | 滚压成型 |

|---|---|---|

| 起始材料 | 预成型的结构型材(管材、梁材) | 平板材卷材 |

| 主要产出 | 弯曲或拱形的零件 | 具有复杂横截面的长直零件 |

| 最适合 | 拱门、环、定制曲线 | 高产量生产(例如,金属螺柱、面板) |

| 产量 | 低到中等(定制、一次性) | 非常高(大规模生产) |

| 工装成本 | 较低(通用、可调节的辊子) | 非常高(定制滚压模具) |

仍然不确定哪种金属成型工艺适合您的项目?

在 KINTEK,我们专注于为您的实验室和制造需求提供正确的设备和专家建议。无论您是处理结构型材还是金属板材,我们的团队都可以帮助您选择完美的解决方案,以确保精度、效率和成本效益。

立即通过我们的 联系表单 联系我们,讨论您的具体应用,并发现 KINTEK 如何支持您的成功。

图解指南