根本区别在于烧结过程中材料的物理状态。固态烧结通过原子扩散将颗粒完全在固相中键合在一起,需要低于材料熔点的温度。相比之下,液态烧结引入少量液相作为粘合剂,加速致密化并允许在较低温度下进行。

这两种方法之间的选择取决于一个关键的权衡:固态烧结是材料纯度的理想选择,而液态烧结通过使用液体来传输材料和重新排列颗粒,在快速实现高密度方面更胜一筹。

固态烧结的机制

固态烧结是这两种工艺中概念上更简单的一种,它依赖于原子移动和最小化能量的自然趋势。它是纯净、单组分材料的首选方法。

核心原理:原子扩散

在此过程中,压实的粉末被加热到高温,但始终保持在其熔点以下。在升高的温度下,原子获得足够的能量,可以在相邻颗粒的边界之间迁移。

这种原子运动逐渐填充颗粒之间的空隙或孔隙。颗粒之间的接触点,称为“颈部”,随着时间的推移而生长,将单个颗粒融合成为一个坚固、连贯的整体。

驱动力:降低表面能

粉末材料具有巨大的表面积,这对应着高表面能状态。宇宙倾向于更低的能量状态。

通过键合在一起并减少暴露的总表面积,颗粒达到更稳定、更低能量的状态。这种表面能的降低是固态烧结背后的根本驱动力。

液态烧结的机制

液态烧结是一种更复杂但通常更高效的工艺。它引入了一种在加热过程中熔化的辅助材料,从而显著改变了致密化的动力学。

液体添加剂的作用

此过程涉及将主粉末与少量添加剂混合。烧结温度选择为高于添加剂的熔点但低于主材料的熔点。

这会产生少量液体,覆盖固体颗粒。这种液相是该过程速度和有效性的关键。

步骤1:颗粒重排

液体润湿固体颗粒,毛细力将它们紧密地拉在一起。此作用将颗粒物理地重新排列成更紧凑和致密的结构,迅速消除较大的孔隙。

步骤2:溶解-再沉淀

在固体颗粒被压在一起的点,压力很高。这种高压增加了固体材料在液体中的溶解度。

固体材料在这些接触点溶解到液体中,然后重新沉淀到低压区域,例如颗粒之间的颈部区域。这种机制有效地将材料输送到填充空隙并牢固地焊接颗粒。

了解权衡

在固态烧结和液态烧结之间进行选择,并非哪个“更好”,而是哪个更适合特定的材料和期望的结果。

速度与纯度

液态烧结显著更快,因为液相为材料传输提供了高速通道,而固态中的原子扩散则缓慢得多。

然而,这种速度是以纯度为代价的。形成液体的添加剂会成为最终材料微观结构的永久组成部分,这对于某些应用来说可能是不希望的。

最终密度与简易性

液态烧结通常能实现更高的最终密度和更低的孔隙率。毛细作用和溶解-再沉淀在消除空隙方面非常有效。

固态烧结对于纯材料来说是一种更简单的工艺。它避免了与润湿、粘度和液相与固相之间潜在的不良化学反应相关的复杂性。

为您的目标做出正确选择

您的应用的具体要求将决定正确的烧结方法。

- 如果您的主要关注点是材料纯度和单组分系统:固态烧结是必要的选择,因为它避免了任何添加剂。

- 如果您的主要关注点是快速实现最大密度和低孔隙率:液态烧结几乎总是更有效和高效的选择。

- 如果您正在处理难以致密化的材料(例如,陶瓷、难熔金属):液态烧结提供了一种强大的机制来实现致密化,而固态方法可能无法实现。

最终,了解传输机制——缓慢扩散与快速液体辅助传输——使您能够为您的制造目标选择理想的工艺。

总结表:

| 特点 | 固态烧结 | 液态烧结 |

|---|---|---|

| 材料状态 | 完全固相 | 存在液相(来自添加剂) |

| 主要机制 | 原子扩散 | 颗粒重排和溶解-再沉淀 |

| 速度 | 较慢 | 较快 |

| 最终密度 | 较低 | 较高 |

| 材料纯度 | 高(无添加剂) | 较低(含添加剂) |

| 理想用途 | 纯净、单组分材料 | 难以致密化的材料,快速生产 |

还在为您的材料选择合适的烧结工艺而烦恼吗? KINTEK 专注于提供固态和液态烧结所需的精密实验室设备和耗材。我们的专家可以帮助您选择合适的炉子和材料,以实现您的纯度、密度和效率目标。立即联系我们 (#ContactForm),优化您的烧结工艺并提升您实验室的能力!

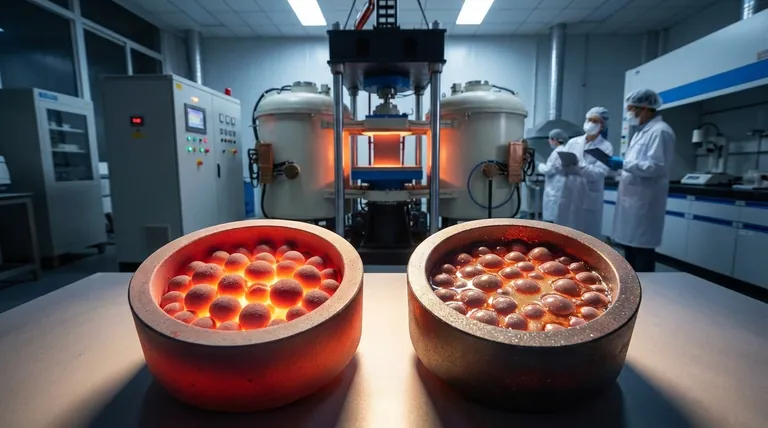

图解指南