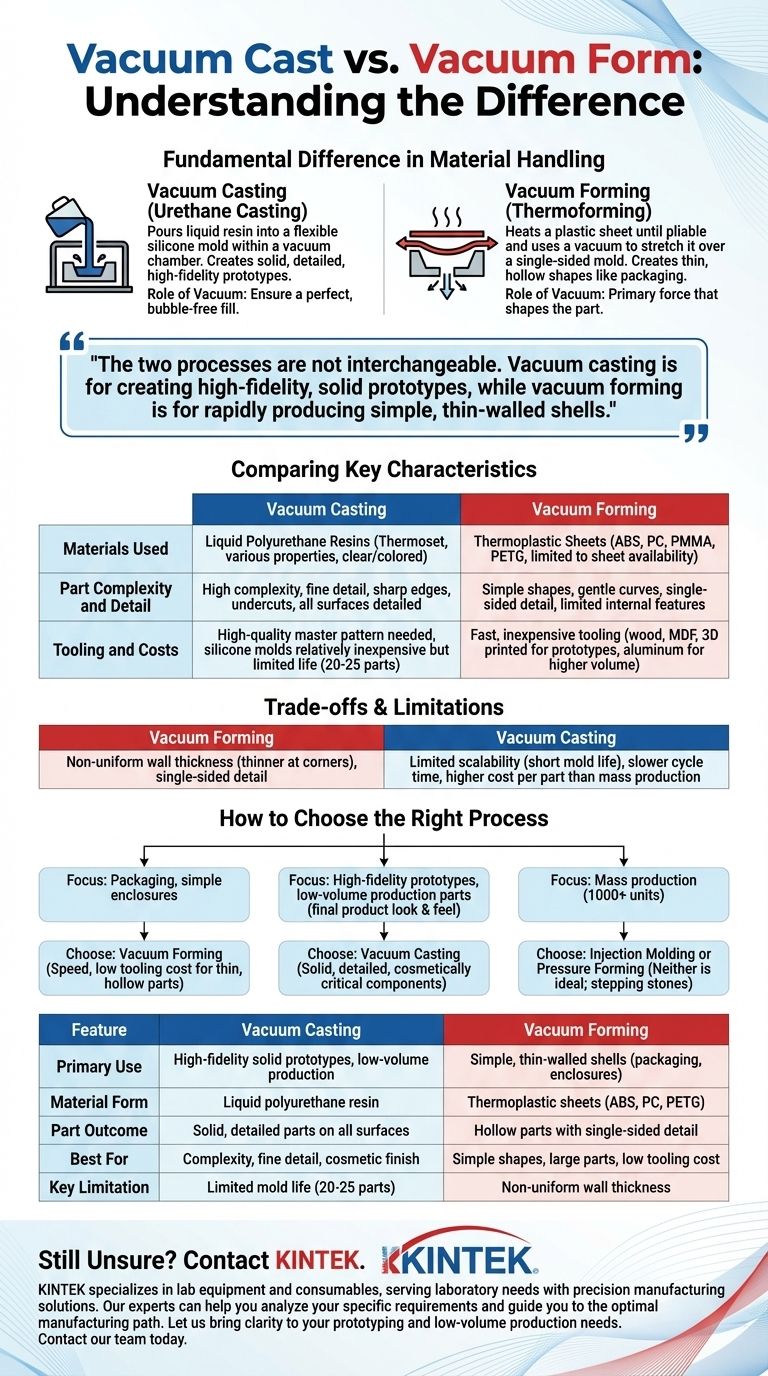

从根本上讲,区别在于材料的处理方式。真空浇注涉及在真空室中将液态树脂倒入柔性模具中,以制造实体、精细的零件。相比之下,真空成型将塑料片加热至可塑状态,然后利用真空将其拉伸覆盖在单面模具上,从而形成薄壁、中空的形状。

这两种工艺不可互换,并且服务于完全不同的目的。真空浇注用于制造高保真、实体原型,以模仿注塑零件,而真空成型则用于快速生产简单的薄壁外壳,如包装或外壳。

工艺:每种方法的工作原理

要选择正确的方法,您必须首先了解每种方法的独特工作流程。尽管两者都使用了“真空”一词,但其作用在每种工艺中是完全不同的。

真空成型(热成型)

在真空成型中,真空是塑造零件的主要力量。

该工艺包括将热塑性材料片夹入框架中,加热至可塑温度,然后将其覆盖在模具上。然后启动真空,将空气从材料片和模具之间抽出,迫使塑料紧密贴合模具表面。

真空浇注(聚氨酯浇注)

在真空浇注中,真空的作用是确保完美、无气泡的填充。

此工艺始于高质量的主模型,通常是3D打印或CNC加工的。围绕该模型制作一个两部分硅胶模具。固化后,取出主模型,留下一个精细的型腔。然后将两部分聚氨酯树脂混合并倒入真空室内的硅胶模具中,真空室会去除所有空气,以防止气泡并确保树脂填充每个微小细节。

比较关键特性

工艺上的差异导致了材料、复杂性和成本上截然不同的结果。

使用的材料

真空成型专门使用热塑性片材。常用材料包括ABS、聚碳酸酯(PC)、亚克力(PMMA)和PETG。材料选择仅限于片材形式的可用材料。

真空浇注使用热固性聚氨酯树脂。这些是两部分液体系统,可以配制成具有广泛的性能,从坚硬和坚固到柔软和橡胶状。它们可以很容易地着色或生产成透明的表面。

零件复杂度和细节

真空成型最适合具有柔和曲线的简单形状。细节仅在零件的一侧捕捉,尖角或深部区域可能导致材料不均匀变薄。

真空浇注擅长生产具有高复杂度和精细细节的零件。由于柔性硅胶模具,它可以轻松复制复杂的纹理、锐利的边缘甚至倒扣。所得零件在所有表面上都具有尺寸精确和高度详细的特点。

模具和成本

真空成型的模具相对快速且廉价。原型和小批量生产的模具可以用木材、中密度纤维板或3D打印塑料制成。对于大批量生产,则使用铝。

真空浇注需要一个高质量的主模型,这增加了初始成本。硅胶模具本身相对便宜,但寿命有限,通常在降解前只能生产20-25个零件。

了解权衡和局限性

没有完美的工艺。了解固有的局限性对于做出明智的决定至关重要。

真空成型的缺点

主要限制是壁厚不均匀。当塑料片拉伸覆盖在模具上时,它会变薄,尤其是在角落和深拉区域。此工艺也仅限于创建具有单面细节的零件,无法生产复杂的内部特征。

真空浇注的缺点

主要的权衡是可扩展性有限。硅胶模具寿命短,使其不适合大批量生产。虽然零件质量极佳,但循环时间较慢,并且每个零件的成本显著高于注塑成型等大规模生产方法。

如何为您的项目选择正确的工艺

您的项目具体要求将引导您做出正确的选择。

- 如果您的主要重点是创建包装、设备盖或简单外壳:真空成型是明确的选择,因为它速度快,薄壁中空零件的模具成本低。

- 如果您的主要重点是生产高保真原型或看起来和感觉像最终产品的低批量生产零件:真空浇注是制造实体、精细且对外观要求严格的组件的卓越方法。

- 如果您的主要重点是批量生产(1000+件):这两种方法都不是理想的解决方案。它们是通向注塑成型(用于实体零件)或压力成型(用于更高细节的外壳)等方法的垫脚石。

理解“成型外壳”和“浇注实体”之间的核心区别是为您的特定需求选择正确制造路径的关键。

总结表:

| 特点 | 真空浇注 | 真空成型 |

|---|---|---|

| 主要用途 | 高保真实体原型,小批量生产 | 简单、薄壁外壳(包装、外罩) |

| 材料形式 | 液态聚氨酯树脂 | 热塑性片材(ABS、PC、PETG) |

| 零件结果 | 所有表面均实体、精细的零件 | 单面有细节的中空零件 |

| 最适合 | 复杂性、精细细节、外观表面处理 | 简单形状、大零件、低模具成本 |

| 主要限制 | 模具寿命有限(20-25个零件) | 壁厚不均匀 |

仍然不确定哪个工艺适合您的项目?

在真空浇注和真空成型之间做出选择对于实现正确的零件质量、成本和时间表至关重要。KINTEK专注于实验室设备和耗材,通过精密制造解决方案满足实验室需求。

我们的专家可以帮助您分析您的具体要求——无论您需要一个实体、类似注塑成型的原型,还是一个耐用、薄壁的外壳——并指导您选择最佳的制造路径。

让我们为您的原型制作和低批量生产需求带来清晰的解决方案。 立即联系我们的团队,讨论您的项目,并了解KINTEK的专业知识如何为您节省时间并确保卓越的成果。

图解指南