核心区别在于,真空浇注是一种使用软硅胶模具和聚氨酯树脂的小批量生产方法,而注塑成型是一种使用硬钢模具和热塑性颗粒的大批量生产工艺。真空浇注针对小批量的速度和保真度进行了优化,非常适合原型制作。注塑成型针对高产量的成本效益和可重复性进行了优化,是消费品的标准工艺。

根本区别不在于哪种工艺“更好”,而在于哪种工艺适合您产品开发的特定阶段。真空浇注适用于验证和小批量生产;注塑成型适用于将生产规模扩大到数千或数百万件。

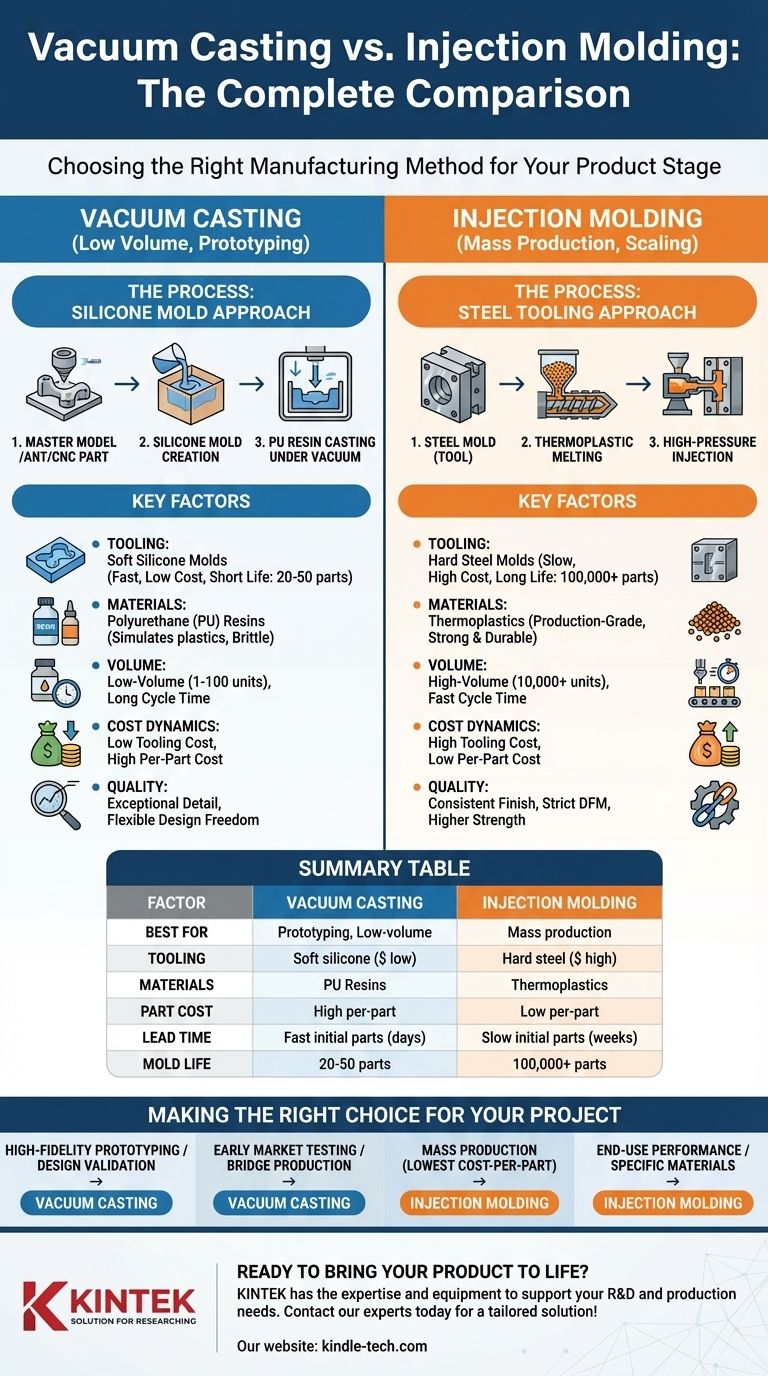

核心工艺:每种方法的运作方式

要理解其中的权衡,您必须首先了解每种工艺的基本机制。它们在模具和材料上的差异决定了各自的优缺点。

真空浇注:硅胶模具方法

真空浇注是一个三步过程。首先,创建一个高质量的主模型,通常使用3D打印(SLA或PolyJet)或CNC加工。

其次,将该主模型悬挂在浇注箱内,并向其周围浇注液态硅胶。固化后,取出箱子并切开硅胶,形成一个两部分模具,露出一个高度精细的负型腔。

最后,将硅胶模具放入真空室。将两部分聚氨酯(PU)树脂混合并倒入模具中。真空会去除液态树脂中的所有气泡,确保其完美填充模具型腔的每一个细节。然后,部件在模具内固化。

注塑成型:钢制模具方法

注塑成型是一种高压、高温的工艺。它首先需要创建一个坚固的两部分金属模具,或称“工具”,通常由钢或铝加工而成。这种模具本身就是一个复杂的工程项目,可能需要数周甚至数月才能完成。

模具完成后,将其安装在注塑机中。将小塑料颗粒(热塑性塑料)熔化成液态,然后以极高的压力注入模具型腔。

模具冷却后,塑料固化成所需的形状。然后模具打开,成品部件通过顶针弹出。整个循环可能只需几秒钟。

比较关键生产因素

工艺上的差异导致成本、速度和材料选择方面截然不同的结果。

模具:软硅胶与硬钢

真空浇注使用软硅胶模具。这些模具成本低廉,只需几天即可制成。然而,它们的寿命非常有限,通常在生产20到50个部件后就会降解。

注塑成型需要硬钢或铝模具。这些模具极其耐用,可以生产数十万甚至数百万个部件。但其代价是巨大的:它们非常昂贵(从数万美元到数十万美元),并且需要数周或数月才能制造完成。

材料:聚氨酯树脂与热塑性塑料

真空浇注几乎只使用聚氨酯(PU)树脂。这些是热固性聚合物,通过不可逆的化学反应固化。它们被配制成模拟常见的生产塑料(如ABS、尼龙或聚丙烯)的特性,但它们并非真正的这些材料。

注塑成型使用大量的热塑性塑料。这些是您在最终产品中找到的实际生产级材料。它们可以反复熔化和固化,其机械性能得到了充分了解且高度一致。

产量和速度:低产量与高产量

真空浇注非常适合小批量生产,从单个原型到大约100个单元。虽然模具制作速度快,但由于树脂固化时间,每个部件的循环时间较长(几分钟到几小时)。

注塑成型专为大批量生产而设计,通常从10,000个部件到数百万个。初始模具设置缓慢,但每个部件的循环时间极快(通常只需几秒钟),使其在大规模生产中无与伦比。

成本动态:前期投入与单件成本

对于真空浇注,模具成本非常低,但由于材料和人工成本,单件成本相对较高。这使得它在小批量生产中具有经济性。

对于注塑成型,模具成本极高,但大规模生产时单件成本异常低。巨大的前期投资通过庞大的生产量摊销,使其在大众市场产品中非常经济。

理解权衡:质量与保真度

您的选择还取决于您的项目所需的特定质量属性和设计自由度。

细节和表面光洁度

真空浇注擅长生产具有出色表面光洁度和精细细节的部件。液态硅胶捕捉主模型的每一个微小特征,使得部件在脱模后通常看起来就像成品。

注塑成型也能生产高质量的表面,但更容易出现缩痕、飞边或熔接线等外观缺陷。要获得完美的表面,需要精心的模具设计和工艺控制。

部件强度和材料特性

注塑部件通常更坚固耐用。它们由具有可预测、有据可查的机械和热性能的真正工程热塑性塑料制成。

由PU树脂制成的真空浇注部件模拟这些特性,但可能无法与注塑部件的精确性能、长期稳定性或抗冲击性相匹配。它们有时可能更脆。

设计自由度与限制

真空浇注提供更大的设计自由度。柔性硅胶模具允许生产具有复杂几何形状和倒扣的部件,而无需昂贵复杂的模具机构。模具可以简单地切割或弯曲以脱模。

注塑成型需要严格遵守可制造性设计(DFM)原则。拔模角、均匀壁厚和加强筋等特征对于确保部件能够从刚性钢模具中无损弹出至关重要。倒扣需要复杂的侧向机构或顶升器,这会显著增加模具的成本和复杂性。

为您的项目做出正确选择

在这两种方法之间做出选择是一个战略性决策,取决于您的项目目标、预算和开发阶段。

- 如果您的主要关注点是高保真原型制作和设计验证:使用真空浇注,因为它速度快、小批量成本低(1-50个单元),并且具有出色的美学质量。

- 如果您的主要关注点是早期市场测试或过渡生产:使用真空浇注快速生产数百个单元,以便在昂贵的注塑模具制造期间获得收入或反馈。

- 如果您的主要关注点是以最低的单件成本进行大规模生产:选择注塑成型,因为它是唯一能够经济地生产数千或数百万个相同部件的方法。

- 如果您的主要关注点是使用特定材料的最终用途性能:您必须使用注塑成型才能获得全系列的生产级热塑性塑料及其认证特性。

通过将您的制造方法与生产量和开发目标相匹配,您可以使您的项目在成本效益和成功方面都得到提升。

总结表:

| 因素 | 真空浇注 | 注塑成型 |

|---|---|---|

| 最适合 | 原型制作,小批量(1-100个单元) | 大规模生产(10,000+个单元) |

| 模具 | 软硅胶模具($ 低,1-3天) | 硬钢模具($ 高,数周-数月) |

| 材料 | 聚氨酯树脂(模拟塑料) | 生产级热塑性塑料 |

| 部件成本 | 单件成本高,模具成本低 | 单件成本低,模具成本高 |

| 交货时间 | 初始部件快(几天) | 初始部件慢(数周),循环时间快 |

| 模具寿命 | 20-50个部件 | 100,000+个部件 |

准备好将您的产品变为现实了吗?无论您需要通过真空浇注进行高保真原型设计验证,还是通过注塑成型扩大批量生产,KINTEK都拥有专业知识和设备来支持您实验室的研发和生产需求。我们的团队专注于帮助您选择正确的制造工艺,以有效平衡成本、速度和质量。

立即联系我们的专家,讨论您的项目要求并获得量身定制的解决方案!

图解指南